|

1

范圍

本標(biāo)準(zhǔn)規(guī)定了不銹鋼連鑄板坯(以下簡(jiǎn)稱板坯)的尺寸、外形、重量及允許偏差、技術(shù)要求、試驗(yàn)方法、檢驗(yàn)規(guī)則、運(yùn)輸、儲(chǔ)存、標(biāo)志和檢驗(yàn)文件。

本標(biāo)準(zhǔn)適用于常州精密鋼管博客網(wǎng)生產(chǎn)的不銹鋼連鑄板坯。板坯不得進(jìn)行縱切。

2

規(guī)范性引用文件

下列文件中的條款通過(guò)本標(biāo)準(zhǔn)的引用而成為本標(biāo)準(zhǔn)的條款。凡是注日期的引用文件,其隨后所有的修改單(不包括勘誤的內(nèi)容)或修訂版均不適用于本標(biāo)準(zhǔn),然而,鼓勵(lì)根據(jù)本標(biāo)準(zhǔn)達(dá)成協(xié)議的各方研究是否可使用這些文件的最新版本。凡是不注日期的引用文件,其最新版本適用于本標(biāo)準(zhǔn)。

GB/T

226-1991 鋼的低倍組織及缺陷酸蝕檢驗(yàn)法

GB/T 8170-2008 數(shù)值修約規(guī)則與極限數(shù)值的表示和判定

YB/T

4003-1997 連鑄鋼板坯低倍組織缺陷評(píng)級(jí)圖

3 訂貨所需信息

3.1訂貨時(shí)用戶應(yīng)提供以下信息:

a) 產(chǎn)品名稱;

b)

本產(chǎn)品標(biāo)準(zhǔn)號(hào);

c) 牌號(hào)及對(duì)應(yīng)標(biāo)準(zhǔn)號(hào);

d) 尺寸;

e) 加工用途;

f) 重量或數(shù)量;

g)

標(biāo)準(zhǔn)中規(guī)定應(yīng)由供需雙方協(xié)商,并在合同中注明的條款或指標(biāo),如未注明,由供方選擇;

h) 其他特殊要求。

4

尺寸、外形、重量及允許偏差

4.1 尺寸

4.1.1

板坯的公稱厚度、寬度及允許偏差應(yīng)符合表1的規(guī)定。

表1

單位:mm

|

項(xiàng) 目 |

尺寸 |

允 許 偏 差 |

|

厚 度 |

180、200 |

± 5 |

|

寬 度 |

750~1600 |

±10 |

|

4.1.2板坯的長(zhǎng)度通常為2000mm~14000mm;定尺和范圍定尺的長(zhǎng)度為8000mm~12000mm;定尺的長(zhǎng)度允許偏差為0mm~+80mm。經(jīng)供需雙方協(xié)商,允許交付一定比率的短尺板坯(長(zhǎng)度<8000mm)。

4.2

外形

板坯的外形應(yīng)符合表2的規(guī)定。

4.3 重量

板坯應(yīng)按實(shí)際重量交貨。經(jīng)供需雙方協(xié)議,也可按理論重量交貨。

5 技術(shù)要求

5.1

鋼的牌號(hào)及化學(xué)成分

鋼的牌號(hào)及化學(xué)成分(熔煉分析)及板坯成品化學(xué)成分允許偏差應(yīng)符合寶鋼企業(yè)標(biāo)準(zhǔn)或其他相關(guān)標(biāo)準(zhǔn)的規(guī)定。

5.2

表面質(zhì)量

5.2.1板坯的端面不得有肉眼可見的縮孔、裂紋、高度大于5mm的火焰切割瘤及其它影響最終軋制質(zhì)量的缺陷。

5.2.2

板坯的表面不得有肉眼可見裂紋、重疊、翻皮、結(jié)疤、夾雜、冷濺、耳子、氣孔等缺陷。

5.2.3板坯表面不得有深度或高度大于2mm的振痕、皺紋、劃痕、壓痕、擦傷、凹坑、凸塊和發(fā)紋等缺陷。

5.2.4板坯如存在上述缺陷時(shí),可進(jìn)行精整清除。清除應(yīng)沿板坯的長(zhǎng)度方向進(jìn)行,端面缺陷應(yīng)予以割除。清除深度應(yīng)按實(shí)際尺寸計(jì)算。精整清除缺陷時(shí)應(yīng)保證:

a)

清除處應(yīng)圓滑成斜坡形,并不得有棱角;

b) 清除寬度應(yīng)不小于深度的6倍,長(zhǎng)度應(yīng)不小于深度的10倍;

c)

單面精整深度應(yīng)不大于厚度的10%,同一橫截面兩相對(duì)面的精整深度之和應(yīng)不大于厚度的15%;

d)

如精整深度大于厚度的4%,且精整位置又不在連鑄板坯寬度方向的中部1/3位置時(shí),應(yīng)在板坯長(zhǎng)度方向的中心軸線位置,對(duì)稱修磨相應(yīng)的體積。

5.3

低倍檢驗(yàn)

根據(jù)需方要求,經(jīng)供需雙方協(xié)議,澆鑄時(shí)每一澆次可取板坯樣做低倍檢驗(yàn),檢驗(yàn)方法應(yīng)符合GB/T 226和YB/T

4003的規(guī)定。缺陷的種類、尺寸、外形及數(shù)量,應(yīng)符合供需雙方協(xié)議的規(guī)定。

6 試驗(yàn)方法

6.1 化學(xué)成分分析

6.1.1 板坯的化學(xué)成分為熔煉分析成分。

6.1.2

如需進(jìn)行成品化學(xué)成分分析,應(yīng)在除連鑄板坯頭、尾外的寬度斷面上,分別在連鑄板坯厚度方向的1/4位置、3/4位置與寬度方向1/2位置、1/8位置的交叉點(diǎn)上進(jìn)行取樣,所采取的四處試樣混合后分析得到的化學(xué)成分,視為板坯的成品化學(xué)成分。

6.2 尺寸測(cè)量

6.2.1 厚度應(yīng)在離開端面200mm~300mm處避開圓角測(cè)量(兩端平均厚度)。

6.2.2

寬度應(yīng)在板坯長(zhǎng)度的中部,沿寬度橫斷面中心點(diǎn)測(cè)量。

6.2.3 長(zhǎng)度應(yīng)沿板坯寬面的中心線測(cè)量。

6.2.4

板坯厚度用卡尺測(cè)量,寬度和長(zhǎng)度可用鋼卷尺或其它合適的測(cè)量工具測(cè)量。

6.3 表面質(zhì)量檢驗(yàn)

板坯的表面質(zhì)量應(yīng)逐塊進(jìn)行目視檢查。

7 檢驗(yàn)規(guī)則

7.1

組批規(guī)則

板坯應(yīng)按批驗(yàn)收,每批應(yīng)由同一爐次、同一寬度、同厚度的板坯組成。

7.2

復(fù)驗(yàn)規(guī)則

如有某一項(xiàng)試驗(yàn)結(jié)果不符合標(biāo)準(zhǔn)要求,則從同一批中再任取雙倍數(shù)量的試樣進(jìn)行該不合格項(xiàng)目的復(fù)驗(yàn)。復(fù)驗(yàn)結(jié)果(包括該項(xiàng)目試驗(yàn)所要求的所有指標(biāo))合格,則整批合格。復(fù)驗(yàn)結(jié)果(包括該項(xiàng)目試驗(yàn)所要求的所有指標(biāo))即使有一個(gè)指標(biāo)不合格,則復(fù)驗(yàn)不合格。如復(fù)驗(yàn)不合格,則已做試驗(yàn)且試驗(yàn)結(jié)果不合的單件不能驗(yàn)收,但該批材料中未做試驗(yàn)的單件可逐件重新提交試驗(yàn)和驗(yàn)收。

8 運(yùn)輸、儲(chǔ)存、標(biāo)志和檢驗(yàn)文件

8.1

運(yùn)輸和儲(chǔ)存

如需方對(duì)運(yùn)輸和儲(chǔ)存有特殊要求時(shí),應(yīng)由供需雙方協(xié)議規(guī)定。

8.2

標(biāo)志

標(biāo)志應(yīng)標(biāo)記在每塊板坯的端面或側(cè)面。標(biāo)志的內(nèi)容通常應(yīng)包括爐號(hào)、板坯號(hào)等信息。

8.3 檢驗(yàn)文件

每批交貨的板坯應(yīng)開具檢驗(yàn)文件,檢驗(yàn)文件應(yīng)按需要應(yīng)注明:供方名稱及商標(biāo)、訂貨單位、收貨單位、合同號(hào)、產(chǎn)品名稱、標(biāo)準(zhǔn)號(hào)及牌號(hào)、尺寸規(guī)格、爐號(hào)、板坯號(hào)、交貨重量、標(biāo)準(zhǔn)中規(guī)定的各項(xiàng)試驗(yàn)結(jié)果、交貨日期、質(zhì)量管理部門負(fù)責(zé)人簽字等。

9 數(shù)值修約方法應(yīng)符合GB/T 8170的規(guī)定。

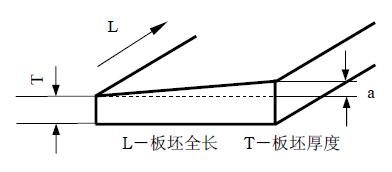

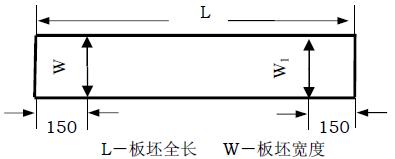

表2 單位:mm

| 項(xiàng) 目 |

圖 示 |

允許偏差 |

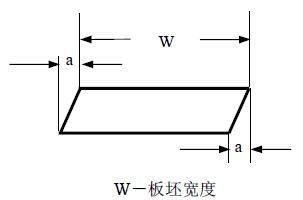

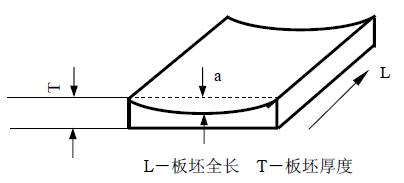

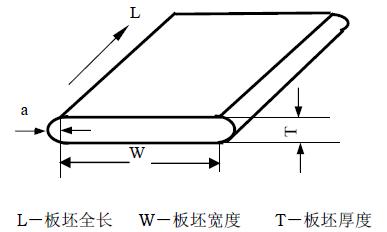

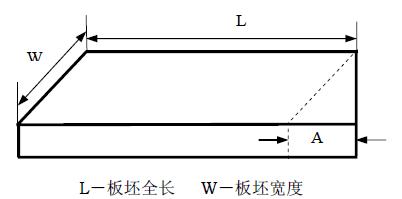

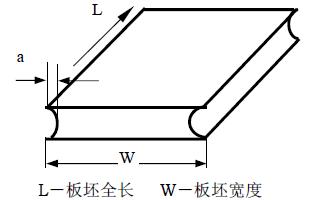

| 橫截面脫方 |

|

a≤5 |

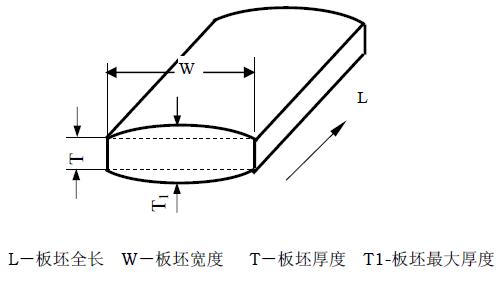

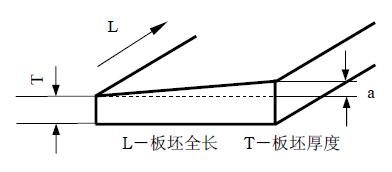

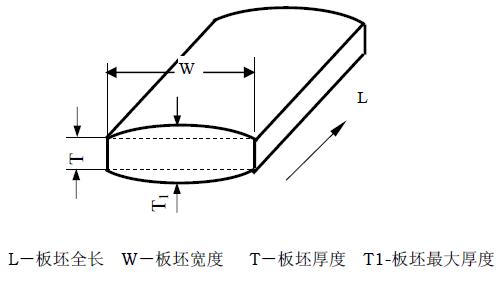

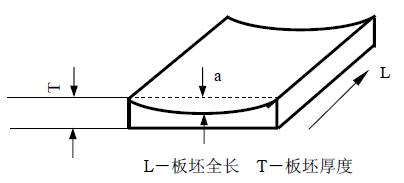

| 鼓 肚 |

|

∣T - T1∣≤

1%W |

|

a ≤ 5%T |

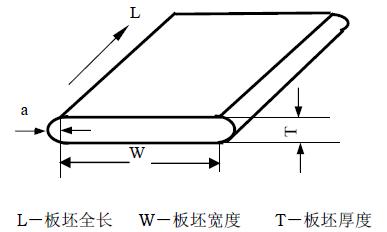

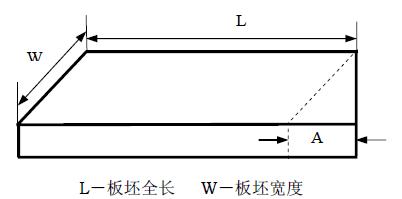

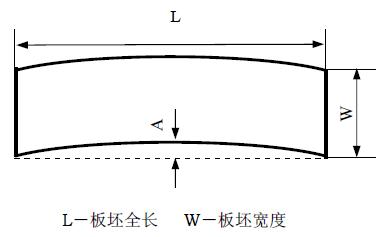

| 鐮刀彎 |

|

L≥8000 |

A≤40 |

| L<8000 |

A≤20 |

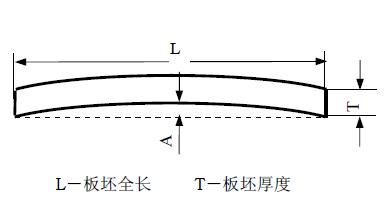

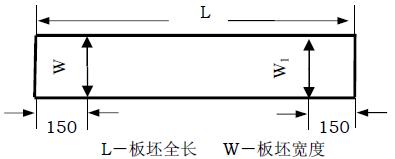

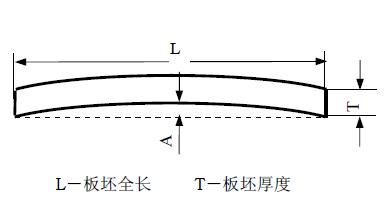

| 不平度 |

|

L≥8000 |

A≤40 |

| L<8000 |

A≤20 |

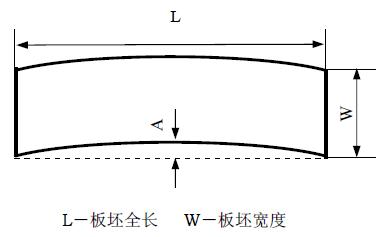

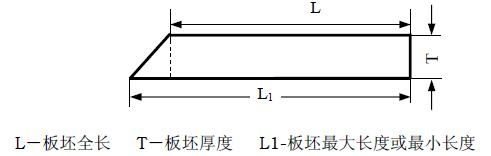

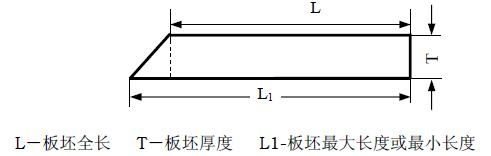

| 切 斜 |

|

a≤25 |

|

∣L- L1∣ ≤10 |

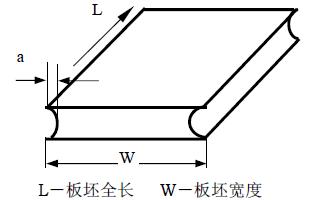

| 凹 陷 |

|

a≤5 |

|

a≤2%T |

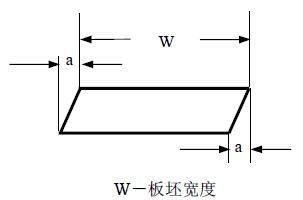

| 楔 形 |

|

a≤1%T |

|

∣W- W1∣≤20 |

|

附加說(shuō)明:

本標(biāo)準(zhǔn)代替BZJ 137-2007。

本標(biāo)準(zhǔn)與BZJ

137-2007相比主要變化如下:

― 修改了規(guī)范性引用文件;

― 修改了鋼的牌號(hào)及化學(xué)成分的規(guī)定;

―

修改了低倍的要求。

本標(biāo)準(zhǔn)由常州精密鋼管博客網(wǎng)不銹鋼事業(yè)部部提出。

本標(biāo)準(zhǔn)由常州精密鋼管博客網(wǎng)不銹鋼事業(yè)部部起草。

本標(biāo)準(zhǔn)起草人

徐中杰。

本標(biāo)準(zhǔn)于2009年首次發(fā)布。

|