|

1 范圍

本暫行供貨技術(shù)條件規(guī)定了B55SiCrV

高強(qiáng)度彈簧鋼盤條的尺寸、外形、重量及允許偏差、

技術(shù)要求、檢驗(yàn)與試驗(yàn)、包裝、標(biāo)志和檢驗(yàn)文件等。

本暫行供貨技術(shù)條件適用于常州精密鋼管博客網(wǎng)生產(chǎn)的供制造高強(qiáng)度彈簧鋼絲用的無(wú)扭

控冷熱軋盤條。

2

規(guī)范性引用文件

下列文件中的條款通過(guò)本暫行供貨技術(shù)條件的引用而成為本暫行供貨技術(shù)條件的條款。凡

是注日期的引用文件,其隨后所有的修改單(不包括勘誤的內(nèi)容)或修訂版均不適用于本

暫行供貨技術(shù)條件,然而,鼓勵(lì)根據(jù)本暫行供貨技術(shù)條件達(dá)成協(xié)議的各方研究是否可使用

這些文件的最新版本。凡是不注日期的引用文件,其最新版本適用于本暫行供貨技術(shù)條件。

GB/T 222-2006 鋼的成品化學(xué)成分允許偏差

GB/T 223 鋼鐵及合金化學(xué)分析方法

GB/T

224-2008 鋼的脫碳層深度測(cè)定法

GB/T 228-2002 金屬材料 室溫拉伸試驗(yàn)方法

GB/T 2975-1998

鋼及鋼產(chǎn)品 力學(xué)性能試驗(yàn)取樣位置及試樣制備

GB/T 4336-2002 碳素鋼和中低合金鋼

火花源原子發(fā)射光譜分析方法(常規(guī)

法)

GB/T 6394-2002 金屬平均晶粒度測(cè)定法

GB/T

8170-2008 數(shù)值修約規(guī)則與極限數(shù)值的表示和判定

GB/T 10561-2005 鋼中非金屬夾雜物含量的測(cè)定

標(biāo)準(zhǔn)評(píng)級(jí)圖顯微檢驗(yàn)法

GB/T 13298-1991 金屬顯微組織檢驗(yàn)方法

GB/T 20066-2006 鋼和鐵

化學(xué)成分測(cè)定用試樣的取樣和制樣方法

GB/T 20123-2006 鋼鐵 總碳硫含量的測(cè)定

高頻感應(yīng)爐燃燒后紅外吸收法

(常規(guī)方法)

GB/T 20125-2006 低合金鋼 多元素含量的測(cè)定

電感耦合等離子體原子發(fā)射

光譜法

GB/T 20126-2006 非合金鋼 低碳含量的測(cè)定 第2

部分:感應(yīng)爐(經(jīng)預(yù)加熱)

內(nèi)燃燒后紅外吸收法

YB/T 5293-2006 金屬材料 頂鍛試驗(yàn)方法

Q/BQB 500

盤條包裝、標(biāo)志及檢驗(yàn)文件的一般規(guī)定

Q/BQB 501 盤條尺寸、外形、重量及允許偏差

3 訂貨所需信息

訂貨時(shí)用戶需提供如下信息:

a)

本企業(yè)標(biāo)準(zhǔn)號(hào);

b) 牌號(hào);

c) 規(guī)格;

d) 重量;

e) 包裝方式;

f) 其他特殊要求。

4 尺寸、外形、重量及允許偏差

尺寸、外形、重量及允許偏差應(yīng)符合Q/BQB

501 的A 級(jí)精度。

5 技術(shù)要求

5.1 牌號(hào)及化學(xué)成分

5.1.1

鋼的牌號(hào)及化學(xué)成分(熔煉成分)應(yīng)符合表1 的規(guī)定。

本標(biāo)準(zhǔn)于2003年首次發(fā)布。

5.1.2

盤條的成品化學(xué)成分允許偏差應(yīng)符合GB/T 222 的規(guī)定。

5.2

冶煉方法

鋼由氧氣轉(zhuǎn)爐或電爐冶煉,若需方無(wú)特別指定,則冶煉方法由供方確定。

表1

|

牌號(hào) |

化學(xué)成分(熔煉分析) % (質(zhì)量分?jǐn)?shù)) |

|

C |

Si |

Mn |

Cr |

V |

P |

S |

Cu |

|

B55SiCrV |

0.51~

0.59 |

1.20~

1.60 |

0.60~

0.80 |

0.60~

0.80 |

0.15~

0.25 |

≤0.025 |

≤0.025 |

≤0.12 |

| 注:B55SiCrV 為寶鋼研制牌號(hào)。 |

|

5.3

交貨狀態(tài)

盤條以熱軋狀態(tài)交貨。

5.4 力學(xué)性能

B55SiCrV 盤條的力學(xué)性能應(yīng)符合表2

的規(guī)定。

表2

| 牌號(hào) |

抗拉強(qiáng)度Rm ,MPa |

斷后伸長(zhǎng)率A11.3 ,% |

斷面收縮率 Z,% |

| B55SiCrV |

≥950 |

≥10 |

≥30 |

|

5.5

脫碳層

盤條應(yīng)進(jìn)行脫碳層深度檢驗(yàn),盤條表面不應(yīng)有局部全脫碳層,盤條一邊總脫碳層的深度應(yīng)

不大于盤條公稱直徑的1.0%。

5.6

非金屬夾雜物

盤條應(yīng)進(jìn)行非金屬夾雜物檢驗(yàn)。盤條的非金屬夾雜物應(yīng)按GB/T 10561 的A

法評(píng)級(jí),各

類夾雜物級(jí)別應(yīng)符合表3 規(guī)定。

表3

|

牌號(hào) |

A類 |

B類 |

C類 |

D類 |

|

B55SiCrV |

≤2.0 |

≤1.5 |

≤1.5 |

≤1.0 |

|

5.7

顯微組織

盤條應(yīng)進(jìn)行顯微組織檢驗(yàn),組織應(yīng)為均勻細(xì)小索氏體加少量珠光體加少量鐵素體。若供方

在工藝上有保證,可不作檢驗(yàn)。

5.8

晶粒度

盤條應(yīng)進(jìn)行晶粒度檢驗(yàn),晶粒度應(yīng)不小于7 級(jí)。若供方在工藝上有保證,可不作檢驗(yàn)。

5.9 表面質(zhì)量

5.9.1

盤條表面應(yīng)光滑,不應(yīng)有裂紋、折疊、結(jié)疤、耳子等對(duì)使用有害的缺陷。允許有壓

痕及局部的凸塊、凹坑、劃痕、麻面,但其深度或高度(從實(shí)際尺寸算起)應(yīng)不大于0.10mm。

5.9.2

盤條應(yīng)將頭尾有害缺陷部分切除,其截面不應(yīng)有縮孔、分層及夾雜。

5.9.3

氧化鐵皮

盤條表面氧化鐵皮重量應(yīng)不大于10kg/t,若供方在工藝上有保證,可不作檢驗(yàn)。

5.10

特殊要求

根據(jù)需方要求,經(jīng)供需雙方協(xié)議,可進(jìn)行冷頂鍛試驗(yàn)或其他項(xiàng)目的檢驗(yàn),指標(biāo)由供需雙方

協(xié)議規(guī)定。

6

檢驗(yàn)與試驗(yàn)

6.1 每批盤條的檢驗(yàn)項(xiàng)目、試樣數(shù)量、取樣方法及部位、試驗(yàn)方法應(yīng)按表4 的規(guī)定執(zhí)行。

表4

|

序號(hào) |

檢驗(yàn)項(xiàng)目 |

試樣數(shù)量 |

取樣方法及部位 |

試驗(yàn)方法 |

|

1 |

化學(xué)成分

(熔煉成分) |

每爐1 個(gè) |

GB/T 20066 |

GB/T 223、GB/T 4336、GB/T 20123、

GB/T

20125、GB/T 20126 |

|

2 |

拉伸試驗(yàn) |

2 |

GB/T 2975 |

GB/T 228 |

|

3 |

脫碳層 |

2 |

不同根盤條 |

GB/T 224 |

|

4 |

顯微組織 |

2 |

不同根盤條 |

GB/T 13298 |

|

5 |

晶粒度 |

2 |

不同根盤條 |

GB/T 6394 |

|

6 |

非金屬夾雜物 |

2 |

不同根盤條 |

GB/T 10561 |

|

7 |

冷頂鍛試驗(yàn) |

4 |

不同根盤條、兩端 |

YB/T 5293 |

|

8 |

尺寸 |

逐盤 |

Q/BQB 501 |

千分尺、游標(biāo)卡尺 |

|

9 |

表面 |

逐盤 |

— |

目測(cè) |

|

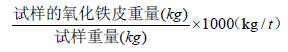

6.2

氧化鐵皮檢驗(yàn)方法

取一盤至數(shù)盤盤條試樣稱其重量,去除表面氧化鐵皮再稱其重量,前后重量差為試樣的氧

化鐵皮重量。每噸盤條的氧化鐵皮重量的計(jì)算公式為:

6.3 組批規(guī)則

盤條應(yīng)成批檢驗(yàn),每批由同一牌號(hào)、同一爐號(hào)、同一尺寸的盤條組成。

6.4

復(fù)驗(yàn)與判定規(guī)則

任何檢驗(yàn)如有一項(xiàng)試驗(yàn)結(jié)果不符合標(biāo)準(zhǔn)要求,除將該不合格盤條剔除外,并從同一批中再

任取雙倍數(shù)量的試樣進(jìn)行該不合格項(xiàng)目的復(fù)驗(yàn)。復(fù)驗(yàn)結(jié)果(包括該項(xiàng)試驗(yàn)所要求的任一指

標(biāo))即使有一個(gè)指標(biāo)不合格,則整批不得交貨。但供方可對(duì)該批中未檢驗(yàn)的盤條逐盤進(jìn)行

分析,合格者亦可交貨。

7

包裝、標(biāo)志及檢驗(yàn)文件

盤條的包裝、標(biāo)志及檢驗(yàn)文件應(yīng)符合Q/BQB 500 的規(guī)定。

8

數(shù)值修約規(guī)則

數(shù)值修約規(guī)則應(yīng)符合GB/T 8170 的規(guī)定。

|