|

1

范圍

本標(biāo)準規(guī)定了水電用低裂紋敏感性高強度厚鋼板的尺寸、外形、技術(shù)要求、檢驗和試驗、標(biāo)志及檢驗文件等。

本標(biāo)準適用于常州精密鋼管博客網(wǎng)生產(chǎn)的水電用低焊接裂紋敏感性高強度厚鋼板。

2

規(guī)范性引用文件

下列文件中的條款通過本標(biāo)準的引用而成為本標(biāo)準的條款。凡是注日期的引用文件,其隨后所有的修改單(不包括勘誤的內(nèi)容)或修訂版均不適用于本標(biāo)準,然而,鼓勵根據(jù)本標(biāo)準達成協(xié)議的各方研究是否可使用這些文件的最新版本。凡是不注日期的引用文件,其最新版本適用于本標(biāo)準。

GB/T

223 鋼鐵及合金化學(xué)分析方法

GB/T 228 金屬材料 室溫拉伸試驗方法

GB/T 229 金屬材料

夏比擺錘沖擊試驗方法

GB/T 232-1999 金屬材料 彎曲試驗方法

GB/T 709-2006

熱軋鋼板和鋼帶的尺寸、外形、重量及允許偏差

GB/T 2970-2004 厚鋼板超聲波檢驗方法

GB/T 2975-1998

鋼及鋼產(chǎn)品力學(xué)性能試驗取樣位置及試樣制備

GB/T 4160-2004 鋼的應(yīng)變時效敏感性試驗方法(夏比沖擊法)

GB/T

4336-2002 碳素鋼和中低合金鋼火花源原子發(fā)射光譜分析方法(常規(guī)法)

GB/T 5313-1985

厚度方向性能鋼板

GB/T 20066-2006 鋼和鐵 化學(xué)成分測定用試樣的取樣和制樣方法

GB/T 20123-2006

鋼鐵 總碳硫含量的測定 高頻感應(yīng)爐燃燒后紅外吸收法(常規(guī)方法)

JB/T 4730.3-2005 承壓設(shè)備無損檢測 第3部分

超聲檢測

Q/BQB 600 厚鋼板一般技術(shù)要求

3

一般技術(shù)要求

除非本標(biāo)準另有規(guī)定,否則按本標(biāo)準供貨的鋼板應(yīng)符合Q/BQB 600的相應(yīng)要求。

4 分類和代號

4.1

牌號表示方法

鋼的牌號由寶鋼股份中“寶”的拼音字母首位“B”、規(guī)定最小抗拉強度(單位MPa)的數(shù)值、代表其特性的英文字母、用途、交貨狀態(tài)和質(zhì)量等級組成。表示低焊接裂紋敏感性時用英文Crack

Free首位字母“CF”、水電用英文Hydropower首位字母“H”、交貨狀態(tài)為調(diào)質(zhì)狀態(tài)時以“Q”,為熱機械軋制時以“M”表示、和質(zhì)量等級中要求沖擊韌性時以“Low

temperature”中字母“L”表示,并用“2”和“4”分別區(qū)分-20℃和-40℃沖擊試驗溫度。

4.2

鋼板的牌號、公稱厚度、用途如表1所示。

5

訂貨所需信息

根據(jù)需要,訂貨時用戶需提供包括足以說明所需材料的下述信息:

a) 標(biāo)準號;

b)

牌號、交貨狀態(tài);

c) 規(guī)格和厚度偏差類別;

d) 邊緣狀態(tài);

e) 超聲波檢測合格級別;

f)

重量;

g)

用途;

h)其它(如碳當(dāng)量要求、沖擊功、模擬焊后熱處理制度及要求、厚度方向性能級別、應(yīng)變時效敏感性要求等特殊要求)。

表1

|

牌 號(a) |

公稱厚度 mm |

用 途 |

|

B610CFHQL2 |

10~120 |

低焊接裂紋敏感性鋼,用于最低服役溫度為-20℃等水電站壓力鋼管、蝸殼、岔管等金屬構(gòu)件。 |

|

B610CFHML2 |

10~60 |

|

B610CFHQL4 |

10~120 |

低焊接裂紋敏感性鋼,用于最低服役溫度為-40℃等水電站壓力鋼管、蝸殼、岔管等金屬構(gòu)件。 |

|

B610CFHML4 |

10~60 |

| a訂貨時有Z向性能要求時,在牌號后增加Z向性能級別后綴,例如:B610CFHQL2-Z35;如有模擬焊后熱處理要求時,牌號后增加后綴“SR”,例如:B610CFHQL2-SR,B610CFHQL2-Z35-SR。 |

|

6 尺寸、外形、重量及允許偏差

鋼板的尺寸、外形、重量及允許偏差應(yīng)符合GB/T

709的規(guī)定。

7 技術(shù)要求

7.1 牌號及化學(xué)成分

7.1.1

鋼的牌號及化學(xué)成分(熔煉分析)應(yīng)符合表2的規(guī)定。

表2

|

牌 號 |

厚度

mm |

化 學(xué) 成 分a (熔 煉 分 析) % |

|

C |

Si |

Mn |

P |

S |

Ni |

Cr |

Mo |

V |

B |

|

B610CFHQL2

B610CFHML2 |

10~60 |

≤0.09 |

0.15~0.40 |

1.20~1.60 |

≤0.015 |

≤0.007 |

≤0.60 |

≤0.30 |

≤0.30 |

0.02~0.06 |

≤

0.003 |

|

>60~75 |

≤0.10 |

≤0.60 |

|

>75~120 |

≤0.11 |

≤0.80 |

|

B610CFHQL4

B610CFHML4 |

10~60 |

≤0.09 |

0.15~0.40 |

1.20~1.60 |

≤0.015 |

≤0.007 |

≤0.60 |

≤0.30 |

≤0.30 |

0.02~0.06 |

≤

0.003 |

|

>60~75 |

≤0.10 |

≤0.60 |

|

>75~120 |

≤0.11 |

≤0.80 |

| a 為改善鋼的性能,可添加其它微合金元素。 |

|

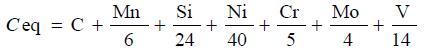

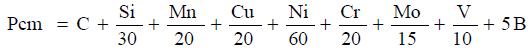

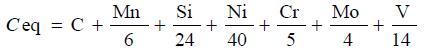

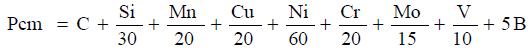

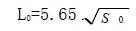

7.1.2 碳當(dāng)量和焊接裂紋敏感系數(shù)的計算公式應(yīng)符合表3規(guī)定。

7.1.3

鋼板的焊接裂紋敏感系數(shù)應(yīng)符合表4的規(guī)定。

表3

|

項目 |

計算公式(a) |

|

碳當(dāng)量 |

|

|

焊接裂紋敏感系數(shù) |

|

| a 計算公式中的化學(xué)成分采用熔煉分析的值 |

|

表4

|

牌號 |

焊接裂紋敏感系數(shù)Pcm,% |

|

厚度,mm |

|

10~60 |

>60~75 |

>75~120 |

|

B610CFHQL2、B610CFHML2

B610CFHQL4、B610CFHML4 |

≤0.20 |

≤0.22 |

≤0.24 |

|

7.1.4

根據(jù)需方要求,經(jīng)供需雙方協(xié)商并在合同中注明,表4中的焊接裂紋敏感系數(shù)(Pcm)可用碳當(dāng)量(Ceq)替代,鋼板的碳當(dāng)量(Ceq)應(yīng)符合表5的規(guī)定。

表5

|

牌號 |

碳當(dāng)量Ceq, % |

|

厚度,mm |

|

10~60 |

>60~75 |

>75~120 |

|

B610CFHQL2、B610CFHML2

B610CFHQL4、B610CFHML4 |

≤0.42 |

≤0.44 |

≤0.46 |

|

7.1.5 鋼板化學(xué)成分允許偏差應(yīng)符合GB/T 222中表2的規(guī)定。

7.2

冶煉方法

鋼由氧氣轉(zhuǎn)爐冶煉,并經(jīng)真空處理。

7.3 交貨狀態(tài)

7.3.1

鋼板以調(diào)質(zhì)(淬火加回火,以代號“QT”表示)或熱機械控制軋制狀態(tài)(以代號“TM”表示)交貨。當(dāng)以調(diào)質(zhì)狀態(tài)交貨時,其回火溫度應(yīng)不低于600℃。

7.3.2

根據(jù)需要,對于調(diào)質(zhì)鋼板可進行多次熱處理。

7.3.3

通常情況下鋼板的邊緣狀態(tài)以剪切或火焰切割邊交貨。如需方有要求,經(jīng)供需雙方協(xié)商并在合同中注明時也可以不切邊(毛邊)交貨。

7.4

力學(xué)和工藝性能

7.4.1 鋼板的力學(xué)和工藝性能應(yīng)符合相應(yīng)表6的規(guī)定。

7.4.2

沖擊功值為一組三個試樣試驗結(jié)果的平均值,允許其中一個試樣的試驗結(jié)果小于規(guī)定值,但不得小于規(guī)定值的70%。

7.5

表面質(zhì)量

7.5.1

鋼板表面不允許存在裂紋、氣泡、結(jié)疤、折疊和夾雜等缺陷。鋼板不得有分層。如有上述缺陷,允許清理,清理深度從鋼板實際尺寸算起,不得超過鋼板厚度公差之半,并應(yīng)保證鋼板的最小厚度。缺陷清理處應(yīng)平滑無棱角。

7.5.2

其它缺陷允許存在。但其深度從鋼板實際尺寸算起,不得超過厚度允許公差之半,并應(yīng)保證缺陷處厚度不超過鋼板允許最小厚度。

表6

|

牌號 |

厚度 mm |

拉伸試驗 |

V型沖擊試驗 |

180°彎曲試驗b=2a(a=試樣厚度,b=試樣寬度,d=彎心直徑) |

下屈服強度

aReL

MPa |

抗拉強度

Rm

MPa |

斷后伸長率A,%,

|

溫度℃ |

沖擊功(b)KV2J |

B610CFHQL2

B610CFHML2 |

10~75 |

≥490 |

610~740 |

≥17 |

-20 |

≥47 |

d=3a |

|

>75~120 |

≥470 |

590~720 |

B610CFHQL4

B610CFHML4 |

10~75 |

≥490 |

610~740 |

≥17 |

-40 |

≥47 |

d=3a |

|

>75~120 |

≥470 |

590~720 |

a 屈服現(xiàn)象不明顯時采用Rp0.2。

b

根據(jù)需方要求,經(jīng)供需雙方協(xié)商并在合同中注明,沖擊功可規(guī)定≥80J或≥100J。 |

|

7.6 超聲檢測

鋼板應(yīng)逐張進行超聲檢測,檢測方法按JB/T

4730.3執(zhí)行,合格級別為Ⅰ級或Ⅱ級,合格級別由訂貨時確定。探頭選用可按GB/T 2970的規(guī)定。

7.7

經(jīng)供需雙方協(xié)商,并在合同中注明,還可對鋼板提出以下特殊要求。

7.7.1 厚度大于等于15mm鋼板的厚度方向性能應(yīng)符合GB/T

5313的規(guī)定。

7.7.2 應(yīng)變時效敏感性試驗要求,樣坯拉伸應(yīng)變量為5%。

7.7.3

模擬焊后熱處理制度及要求。當(dāng)要求鋼板模擬焊后熱處理后性能符合表6要求時,鋼板的性能可不符合表6的要求

7.7.4 其它要求。

8 檢驗和試驗

8.1 鋼板的外觀應(yīng)用肉眼檢查。

8.2

鋼板的尺寸和外形應(yīng)用合適的測量工具測量。

8.3

每批鋼板的檢驗項目、試樣數(shù)量、取樣方法、試驗方法及取樣方向應(yīng)符合表7的規(guī)定。

8.4 取樣頻率

8.4.1

化學(xué)成分分析的取樣頻率

按爐對化學(xué)成分進行熔煉分析。

8.4.2

力學(xué)性能和工藝性能的取樣頻率

對于調(diào)質(zhì)狀態(tài)交貨的鋼板,每批應(yīng)由同一熱處理母板組成。對于熱機械軋制狀態(tài)交貨的鋼板,每批應(yīng)由同一交貨狀態(tài)的母板組成。力學(xué)性能樣坯應(yīng)取自鋼板寬度的1/4處。當(dāng)鋼板長度小于等于15m時,在鋼板的一端取樣坯,當(dāng)鋼板長度大于15m時,在鋼板的兩端取樣坯。

8.4.3

經(jīng)供需雙方協(xié)商,可另外確定組批規(guī)則。

9

沖擊試驗的復(fù)驗

如沖擊試驗結(jié)果不符合規(guī)定要求時,可以在同一取樣產(chǎn)品上另取三個試樣進行復(fù)驗,這時,前后六個試樣的平均值應(yīng)不小于規(guī)定值,并且其中低于規(guī)定值的試樣最多只能有二個,只允許其中一個值小于規(guī)定值的70%。

10 數(shù)值修約

數(shù)值修約應(yīng)符合GB/T 8170的規(guī)定。

表7

|

序號 |

檢驗項目 |

試樣數(shù)量(個) |

取樣方法b |

試驗方法 |

取樣方向 |

|

1 |

化學(xué)分析(a) |

1(每爐) |

GB/T 20066 |

GB/T 223,GB/T4336, GB/T 20123 |

- |

|

2 |

拉伸試驗 |

1 |

厚度≤25mm,GB/T 2975圖A10

a(全厚度板狀)

厚度>25mm~≤50mm,GB/T 2975圖A10

a或d

厚度>50mm,GB/T 2975圖A10 d(1/4t棒狀) |

GB/T 228 |

橫向試樣 |

|

3 |

彎曲試驗 |

1 |

GB/T 2975

(彎曲試樣應(yīng)至少保留一個軋制面,軋制面為彎曲試驗的外表面) |

GB/T 232 |

橫向試樣 |

|

4 |

沖擊試驗 |

1組(3個) |

厚度≤25mm,GB/T 2975圖A11

a(近表面)

厚度>25mm,GB/T 2975圖A11 b(1/4t) |

GB/T 229 |

橫向試樣 |

|

5 |

超聲檢測 |

逐張 |

- |

JB/T 4730.3 |

- |

|

6 |

厚度方向性能 |

協(xié)議 |

GB/T 5313 |

GB/T 5313 |

厚度方向 |

|

7 |

應(yīng)變時效敏感性 |

協(xié)議 |

同沖擊試驗 |

GB/T 4160 |

橫向試樣 |

a 仲裁時,試驗方法采用GB/T 223。

b

允許采用剪切或火焰切割方法切取樣坯,但樣坯的尺寸必須保證試樣避開因剪切或火焰切割造成的加工硬化區(qū)或熱影響區(qū)。 |

|

附加說明:

本標(biāo)準參照GB

19189-2003《壓力容器用調(diào)質(zhì)高強度鋼板》制定。

本標(biāo)準由寶山鋼鐵股份有限公司質(zhì)量部提出。

本標(biāo)準由寶山鋼鐵股份有限公司質(zhì)量部歸口。

本標(biāo)準由寶山鋼鐵股份有限公司質(zhì)量部起草。

本標(biāo)準起草人:黃錦花

本標(biāo)準于2009年5月首次發(fā)布。

|