|

1 范圍

1.1

本標(biāo)準(zhǔn)規(guī)定了厚鋼板的一組通用技術(shù)要求,內(nèi)容包括訂貨所需信息、冶煉方法、交貨狀態(tài)、熱處理、化學(xué)分析、表面、尺寸、外形、重量、附加要求、檢驗(yàn)和試驗(yàn)、驗(yàn)收、數(shù)值修約、標(biāo)志、檢驗(yàn)文件等。

1.2

本標(biāo)準(zhǔn)適用于常州精密鋼管博客網(wǎng)生產(chǎn)的厚鋼板,以下簡稱鋼板。

1.3

當(dāng)產(chǎn)品標(biāo)準(zhǔn)或合同規(guī)定與本標(biāo)準(zhǔn)規(guī)定不一致時,應(yīng)以產(chǎn)品標(biāo)準(zhǔn)和合同規(guī)定為準(zhǔn)。

2

規(guī)范性引用文件

下列文件中的條款通過本標(biāo)準(zhǔn)的引用而成為本標(biāo)準(zhǔn)的條款。凡是注日期的引用文件,其隨后所有的修改單(不包括勘誤的內(nèi)容)或修訂版均不適用于本標(biāo)準(zhǔn),然而,鼓勵根據(jù)本標(biāo)準(zhǔn)達(dá)成協(xié)議的各方研究是否可使用這些文件的最新版本。凡是不注日期的引用文件,其最新版本適用于本標(biāo)準(zhǔn)。

GB/T

222-2006 鋼的成品化學(xué)成分允許偏差

GB/T 8170-2008 數(shù)值修約規(guī)則與極限數(shù)值的表示和判定

GB/T

18253-2000 鋼及鋼產(chǎn)品 檢驗(yàn)文件的類型

3

訂貨所需信息

根據(jù)需要,訂貨時用戶需提供包括足以說明所需材料的下述信息:

a) 標(biāo)準(zhǔn)號;

b)

牌號;

c) 規(guī)格和公差;

d) 邊緣狀態(tài);

e) 交貨狀態(tài);

f)表面狀態(tài);

g)重量;

h)

用途;

i)

檢驗(yàn)文件類型;

j)其它(如附加要求、焊接修補(bǔ)要求等)。

如在訂貨合同中未說明厚度公差級別、邊緣狀態(tài)時,則以厚度公差級別PT.N、邊緣狀態(tài)EC交貨;未說明交貨狀態(tài)時,由供方選定;未說明表面狀態(tài)時,以黑皮狀態(tài)交貨。未指定檢驗(yàn)文件類型時,按GB/T

18253類型5.1B。

4 冶煉方法

4.1 鋼由氧氣轉(zhuǎn)爐或電爐冶煉。

4.2

鋼的脫氧方式為鎮(zhèn)靜鋼。

5 交貨狀態(tài)

5.1

鋼板可以軋制、正火軋制、熱機(jī)械控制軋制或熱處理狀態(tài)交貨,除非產(chǎn)品標(biāo)準(zhǔn)或合同中另有規(guī)定。

5.2

當(dāng)產(chǎn)品標(biāo)準(zhǔn)或合同中未規(guī)定鋼板的交貨狀態(tài)時,應(yīng)由供方選定。

5.3 鋼板交貨狀態(tài)的分類及代號如表1所示。

表1 鋼板的交貨狀態(tài)

| 交貨狀態(tài)分類 |

代號 |

代號說明 |

| 軋制 |

AR |

As-rolled下劃線字母大寫 |

| 正火軋制或控制軋制 |

NR或CR |

Normalized rolling或Control

rolling下劃線字母大寫 |

| 熱機(jī)械控制軋制 |

TM |

Thermo-mechanically controlled

rolling/processing下劃線字母大寫 |

|

熱處理 |

正火 |

N |

Normalizing下劃線字母大寫 |

| 回火 |

T |

Tempering下劃線字母大寫 |

| 淬火+回火(調(diào)質(zhì)) |

QT |

Quenching and tempering下劃線字母大寫 |

| 正火+回火 |

NT |

Normalizing and tempering下劃線字母大寫 |

| 退火 |

A |

Annealing下劃線字母大寫 |

|

6 熱處理

6.1

通常情況下鋼板的熱處理由供方進(jìn)行。

6.2

當(dāng)鋼板的熱處理不由供方進(jìn)行時,應(yīng)在合同中注明。此時鋼板驗(yàn)收的條件是:將鋼板的全厚度試料按產(chǎn)品標(biāo)準(zhǔn)或合同規(guī)定的要求進(jìn)行熱處理,用此試料加工成試樣進(jìn)行試驗(yàn)。如產(chǎn)品標(biāo)準(zhǔn)或合同未規(guī)定熱處理制度時,供方應(yīng)在他認(rèn)為合適的條件下將試料進(jìn)行熱處理,并將熱處理制度提供給需方。

6.3

除非另有規(guī)定,當(dāng)熱處理后性能不合時供方可以進(jìn)行再次熱處理,熱處理后應(yīng)重新對鋼板表面和性能進(jìn)行檢驗(yàn)。

7 化學(xué)分析

7.1

通常情況下化學(xué)分析是指熔煉分析,除非指明是成品分析。

7.2 通常情況下供方不進(jìn)行成品分析,除非另有規(guī)定。

7.3

鋼板的成品化學(xué)成分允許偏差應(yīng)符合GB/T 222的規(guī)定,除非另有規(guī)定。

8 表面

8.1

鋼板的表面狀態(tài)分為黑皮、噴丸、涂漆、噴丸+涂漆,其代號及說明按表2規(guī)定。

表2 鋼板的表面狀態(tài)

|

表面狀態(tài) |

代號 |

說明 |

|

黑皮 |

- |

表示鋼板表面為黑皮 |

|

噴丸 |

S30 |

表示鋼板上下表面拋丸。 |

|

涂漆 |

S03 |

表示鋼板上下表面涂漆。 |

|

噴丸+涂漆 |

S33 |

表示鋼板上下表面拋丸,上下表面涂漆。 |

|

8.2 表面質(zhì)量

8.2.1

鋼板表面不得有對使用有害的缺陷。除非在產(chǎn)品標(biāo)準(zhǔn)或合同中另有規(guī)定,否則當(dāng)鋼板表面存在上述缺陷時,供方可以通過修磨或焊接除去缺陷或進(jìn)行修補(bǔ),但應(yīng)滿足以下要求。

8.2.1.1

修磨

a)鋼板的修磨部分應(yīng)加工良好,與軋制表面的交界應(yīng)平滑無棱角。

b)鋼板修磨后的厚度應(yīng)在厚度允許偏差范圍內(nèi)。

8.2.1.2

焊接修補(bǔ)

鋼板表面存在不能按8.2.1.1規(guī)定清理的缺陷,通常情況下供方修磨后可進(jìn)行焊接修補(bǔ),并應(yīng)滿足以下要求。

a)

采用適當(dāng)?shù)姆椒ㄟM(jìn)行焊接修補(bǔ)。

b) 焊接修補(bǔ)后應(yīng)有良好的表面質(zhì)量。

c)

在焊補(bǔ)前采用鏟平或磨平等適當(dāng)?shù)姆椒ㄍ耆ヤ摪迳系挠泻θ毕荩ゲ糠值纳疃仍阡摪骞Q厚度的20%以內(nèi),單面的修磨面積合計(jì)應(yīng)在鋼板面積的2%以內(nèi)。

d)

鋼板焊接部位的邊緣上不得有咬邊或重疊。堆高應(yīng)高出軋制面1.5mm以上,然后用鏟平或磨平等方法除去堆高。

e)

熱處理鋼板焊接修補(bǔ)后應(yīng)再次進(jìn)行熱處理。

f) 規(guī)定最小抗拉強(qiáng)度不小于690MPa產(chǎn)品的焊接修補(bǔ)應(yīng)經(jīng)供需雙方協(xié)商。

9 尺寸、外形、重量及允許偏差

9.1

分類和代號

9.1.1 按邊緣狀態(tài)分為

切邊 EC

不切邊 EM

9.1.2

按厚度公差級別分為:

PT.N: 對稱公差;

PT.A: 按公稱厚度規(guī)定負(fù)偏差;

PT.B:

負(fù)公差為0.30mm的不對稱公差;

PT.C: 固定負(fù)偏差為0,按公稱厚度規(guī)定正偏差。

9.2 尺寸

9.2.1

鋼板的公稱尺寸范圍列于表3。

9.2.2 鋼板推薦的公稱尺寸

9.2.2.1

通常情況下,鋼板的公稱厚度為表3所列范圍內(nèi)按0.5mm倍數(shù)的任何尺寸。

9.2.2.2

通常情況下,鋼板的公稱寬度為表3所列范圍內(nèi)按50mm或10mm倍數(shù)的任何尺寸。

9.2.2.3

通常情況下,鋼板的公稱長度為表3所列范圍內(nèi)按100mm或50mm倍數(shù)的任何尺寸。

表3 鋼板的公稱尺寸范圍

|

邊緣狀態(tài) |

公稱厚度mm |

公稱寬度mm |

公稱鋼板長度mm |

|

切邊 EC |

5~400 |

900~4800 |

3000~25000 |

|

不切邊 EM |

1300~4800 |

|

9.3 尺寸允許偏差

9.3.1

鋼板的厚度允許偏差應(yīng)符合表4的規(guī)定。

9.3.2 鋼板的寬度允許偏差應(yīng)符合表5的規(guī)定。

9.3.3

鋼板的長度允許偏差應(yīng)符合表6的規(guī)定。

表4

鋼板的厚度允許偏差 mm

| 公稱厚度 |

下列寬度時的厚度允許偏差 |

|

≤ 1500 |

>1500~<2000 |

>2500~4000 |

>4000~4800 |

| PT.N |

PT.A |

PT.B |

PT.C |

PT.N |

PT.A |

PT.B |

PT.C |

PT.N |

PT.A |

PT.B |

PT.C |

PT.N |

PT.A |

PT.B |

PT.C |

| ≤5.00 |

±0.45 |

+0.55

-0.35 |

+0.60

-0.30 |

+0.90

0 |

±0.55 |

+0.70

-0.40 |

+0.80

-0.30 |

+1.10

0 |

±0.65 |

+0.85

-0.45 |

+1.00

-0.30 |

+1.30

0 |

- |

- |

- |

- |

| >5.00~8.00 |

±0.50 |

+0.65

-0.35 |

+0.70

-0.30 |

+1.00

0 |

±0.60 |

+0.75

-0.45 |

+0.90

-0.30 |

+1.20

0 |

±0.75 |

+0.95

-0.55 |

+1.20

-0.30 |

+1.50

0 |

- |

- |

- |

- |

| >8.00~15.0 |

±0.55 |

+0.70

-0.40 |

+0.80

-0.30 |

+1.10

0 |

±0.65 |

+0.85

-0.45 |

+1.00

-0.30 |

+1.30

0 |

±0.80 |

+1.05

-0.55 |

+1.30

-0.30 |

+1.60

0 |

±0.90 |

+1.20

-0.60 |

+1.50

-0.30 |

+1.80

0 |

| >15.0~25.0 |

±0.65 |

+0.85

-0.45 |

+1.00

-0.30 |

+1.30

0 |

±0.75 |

+1.00

-0.50 |

+1.20

-0.30 |

+1.50

0 |

±0.90 |

+1.15

-0.65 |

+1.50

-0.30 |

+1.80

0 |

±1.10 |

+1.50

-0.70 |

+1.90

-0.30 |

+2.20

0 |

| >25.0~40.0 |

±0.70 |

+0.90

-0.50 |

+1.10

-0.30 |

+1.40

0 |

±0.80 |

+1.05

-0.55 |

+1.30

-0.30 |

+1.60

0 |

±1.00 |

+1.30

-0.70 |

+1.70

-0.30 |

+2.00

0 |

±1.20 |

+1.60

-0.80 |

+2.10

-0.30 |

+2.40

0 |

| >40.0~60.0 |

±0.80 |

+1.05

-0.55 |

+1.30

-0.30 |

+1.60

0 |

±0.90 |

+1.20

-0.60 |

+1.50

-0.30 |

+1.80

0 |

±1.10 |

+1.45

-0.75 |

+1.90

-0.30 |

+2.20

0 |

±1.30 |

+1.70

-0.90 |

+2.30

-0.30 |

+2.60

0 |

| >60.0~100 |

±0.90 |

+1.20

-0.60 |

+1.50

-0.30 |

+1.80

0 |

±1.10 |

+1.50

-0.70 |

+1.90

-0.30 |

+2.20

0 |

±1.30 |

+1.75

-0.85 |

+2.30

-0.30 |

+2.60

0 |

±1.50 |

+2.00

-1.00 |

+2.70

-0.30 |

+3.00

0 |

| >100~150 |

±1.20 |

+1.60

-0.80 |

+2.10

-0.30 |

+2.40

0 |

±1.40 |

+1.90

-0.90 |

+2.50

-0.30 |

+2.80

0 |

±1.60 |

+2.15

-1.05 |

+2.90

-0.30 |

+3.20

0 |

±1.80 |

+2.40

-1.20 |

+3.30

-0.30 |

+3.60

0 |

| >150~200 |

±1.40 |

+1.90

-0.90 |

+2.50

-0.30 |

+2.80

0 |

±1.60 |

+2.20

-1.00 |

+2.90

-0.30 |

+3.20

0 |

±1.80 |

+2.45

-1.15 |

+3.30

-0.30 |

+3.60

0 |

±1.90 |

+2.50

-1.30 |

+3.50

-0.30 |

+3.80

0 |

| >200~250 |

±1.60 |

+2.20

-1.00 |

+2.90

-0.30 |

+3.20

0 |

±1.80 |

+2.40

-1.00 |

+3.30

-0.30 |

+3.60

0 |

±2.00 |

+2.70

-1.30 |

+3.70

-0.30 |

+4.00

0 |

±2.20 |

+3.00

-1.40 |

+4.10

-0.30 |

+4.40

0 |

| >250~300 |

±1.80 |

+2.40

-1.20 |

+3.30

-0.30 |

+3.60

0 |

±2.00 |

+2.70

-1.30 |

+3.70

-0.30 |

+4.00

0 |

±2.20 |

+2.95

-1.45 |

+4.10

-0.30 |

+4.40

0 |

±2.40 |

+3.20

-1.60 |

+4.50

-0.30 |

+4.80

0 |

| >300~400 |

±2.00 |

+2.70

-1.30 |

+3.70

-0.30 |

+4.00

0 |

±2.20 |

+3.00

-1.40 |

+4.10

-0.30 |

+4.40

0 |

±2.40 |

+3.25

-1.55 |

+4.50

-0.30 |

+4.80

0 |

±2.60 |

+3.50

-1.70 |

+4.90

-0.30 |

+5.20

0 |

| 表5 鋼板的寬度允許偏差 mm

|

公稱厚度 |

公稱寬度 |

寬度允許偏差 |

|

切邊 |

不切邊 |

|

5.00~16.0 |

≤1500 |

+10

0 |

由供需雙方在訂貨時協(xié)商確定 |

|

>1500 |

+15

0 |

|

>16.0 |

<2000 |

+20

0 |

|

2000~<3000 |

+25

0 |

|

≥3000 |

+30

0 |

| 表6 鋼板的長度允許偏差 mm

|

公稱長度 |

長度允許偏差 |

|

≤4000 |

+20

0 |

|

>4000~6000 |

+30

0 |

|

>6000~8000 |

+40

0 |

|

>8000~10000 |

+50

0 |

|

>10000~15000 |

+75

0 |

|

>15000~20000 |

+100

0 |

|

>20000~25000 |

+0.005×公稱長度

0 |

|

9.4 外形允許偏差

9.4.1

切邊鋼板的不平度應(yīng)符合表7的規(guī)定。

9.4.2 鋼板的鐮刀彎和切斜應(yīng)保證鋼板訂貨尺寸的矩形。

9.4.3

切邊鋼板的鐮刀彎應(yīng)符合表8的規(guī)定。

9.4.4 切邊鋼板的切斜(脫方度)應(yīng)不大于鋼板實(shí)際寬度的1%。

9.4.5

對于不切邊鋼板的不平度、鐮刀彎和脫方度,如需方有要求,可由供需雙方在訂貨時協(xié)商確定。

9.5重量

鋼板按理論重量交貨時,理論計(jì)重所采用的厚度為允許的最大厚度和最小厚度的平均值,寬度和長度采用公稱尺寸值。除非產(chǎn)品標(biāo)準(zhǔn)中另有規(guī)定,鋼的密度采用7.85g/cm3(即基本重量為7.85kg/(mm.m2))。理論重量計(jì)算方法見附錄A(規(guī)范性附錄)。

9.6

其它

根據(jù)需方要求,經(jīng)供需雙方協(xié)商并在合同中規(guī)定,可對尺寸、外形、重量及允許偏差另行規(guī)定。

表7 切邊鋼板的不平度 mm

|

公稱厚度 |

鋼類L(a) |

鋼類H(a) |

|

下列公稱寬度鋼板的不平度,不大于 |

|

≤3000 |

>3000 |

≤3000 |

>3000 |

|

測量長度(b) |

|

1000 |

2000 |

1000 |

2000 |

1000 |

2000 |

1000 |

2000 |

|

≤5 |

9 |

14 |

15 |

24 |

12 |

17 |

19 |

29 |

|

>5~8 |

8 |

12 |

14 |

21 |

11 |

15 |

18 |

26 |

|

>8~15 |

7 |

11 |

11 |

17 |

10 |

14 |

16 |

22 |

|

>15~25 |

7 |

10 |

10 |

15 |

10 |

13 |

14 |

19 |

|

>25~40 |

6 |

9 |

9 |

13 |

9 |

12 |

13 |

17 |

|

>40~400 |

5 |

8 |

8 |

11 |

8 |

11 |

11 |

15 |

|

a 鋼類

L:規(guī)定的最小屈服強(qiáng)度值≤460MPa,且未經(jīng)淬火或淬火加回火處理的鋼板。

鋼類H:規(guī)定的最小屈服強(qiáng)度值>460MPa~700MPa,以及所有淬火或淬火加回火的鋼板。

b

如測量時直尺(線)與鋼板接觸點(diǎn)之間距離小于1000mm,則不平度最大允許值應(yīng)符合以下要求:對鋼類L,為接觸點(diǎn)間距離(300~1000mm)的1%;對鋼類H,為接觸點(diǎn)間距離(300~1000mm)的1.5%。但兩者均不得超過表7的規(guī)定。 | 表8 切邊鋼板的鐮刀彎 mm

|

鐮刀彎允許最大值 |

測量長度 |

|

≤0.2%×實(shí)際長度 |

實(shí)際長度 |

|

10

附加要求

根據(jù)需方要求,經(jīng)供需雙方協(xié)商并在合同中規(guī)定,可補(bǔ)充進(jìn)行其它檢驗(yàn)項(xiàng)目,如成品分析、力學(xué)試驗(yàn)、工藝試驗(yàn)、金相檢查、無損檢測(超聲波探傷UT、磁粉探傷MT、滲透探傷PT等)、焊接試驗(yàn)等。

11 檢驗(yàn)和試驗(yàn)

11.1

鋼板的外觀用肉眼檢查。

11.2 鋼板的尺寸和外形應(yīng)用合適的測量工具檢查。

11.2.1

厚度的測量

切邊鋼板厚度測量部位為距鋼板橫邊或縱邊25mm以上的任意點(diǎn)。對不切邊鋼板,測量部位應(yīng)在訂貨時商定。

11.2.2

寬度的測量

寬度應(yīng)在垂直于鋼板中心線的方位測量。

11.2.3 長度的測量

鋼板內(nèi)最大矩形的長度。

11.2.4

不平度的測量

將鋼板自由放在平臺上,除鋼板的本身重量外不施加任何壓力。用一根長度為1000mm或2000mm的直尺,在距鋼板縱邊至少25mm和距橫邊至少為200mm區(qū)域內(nèi)的任何方向,測量鋼板上表面與直尺之間的最大距離。

11.2.5

鐮刀彎的測量

鋼板的凹形側(cè)邊與連接測量部分兩端點(diǎn)直線之間的最大距離。

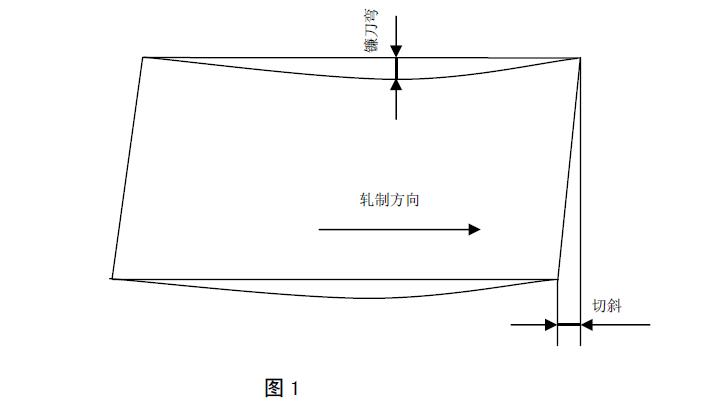

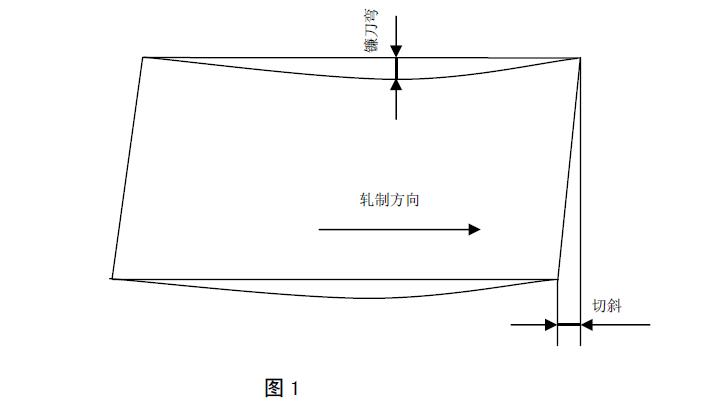

11.2.6

切斜(脫方度)的測量

鋼板的的橫邊在縱邊上的垂直投影,如圖1所示。

11.3檢驗(yàn)用試樣數(shù)量、取樣方法、試驗(yàn)方法應(yīng)符合相應(yīng)產(chǎn)品標(biāo)準(zhǔn)的規(guī)定。

12 驗(yàn)收

12.1

鋼板應(yīng)按批進(jìn)行驗(yàn)收,組批規(guī)則應(yīng)符合相應(yīng)產(chǎn)品標(biāo)準(zhǔn)的規(guī)定。

12.2

當(dāng)試驗(yàn)結(jié)果有一項(xiàng)不符合標(biāo)準(zhǔn)要求時,可進(jìn)行復(fù)驗(yàn)或?qū)⒄袨椴缓细瘛?BR>12.3

復(fù)驗(yàn)

12.3.1復(fù)驗(yàn)時,應(yīng)從同一批中再任取雙倍數(shù)量的試樣進(jìn)行該不合格項(xiàng)目的復(fù)驗(yàn)。

12.3.2

復(fù)驗(yàn)結(jié)果(包括該項(xiàng)目試驗(yàn)所要求的所有指標(biāo))合格,則整批合格。復(fù)驗(yàn)結(jié)果(包括該項(xiàng)目試驗(yàn)所要求的所有指標(biāo))即使有一個指標(biāo)不合格,則整批不合格。

12.4

重新分類和返修

復(fù)驗(yàn)前或復(fù)驗(yàn)后的不合格鋼板可進(jìn)行重新分類和返修,具體方法如下:

a)

對已做試驗(yàn)且試驗(yàn)結(jié)果不合的單張鋼板不能驗(yàn)收,但該批中未做試驗(yàn)的鋼板可逐件重新提交試驗(yàn)和驗(yàn)收。

b)

對不合格鋼板進(jìn)行重新熱處理,然后重新組批提交試驗(yàn)和驗(yàn)收。

13 數(shù)值修約按GB/T 8170的規(guī)定。

14 標(biāo)志

14.1

鋼板標(biāo)志應(yīng)清晰。

14.2

通常情況下鋼板以單張交貨,每張鋼板應(yīng)噴印或刻印有供方商標(biāo)、標(biāo)準(zhǔn)號、牌號、爐號、尺寸、鋼板號、重量、特殊要求符號(如探傷標(biāo)志等)等標(biāo)志。

15

檢驗(yàn)文件

15.1每批交貨的鋼板必須開具檢驗(yàn)文件,檢驗(yàn)文件中按需要應(yīng)注明:供方名稱及商標(biāo)、訂貨及收貨

6-7Q/BQB

600-2009單位、合同號、產(chǎn)品名稱、標(biāo)準(zhǔn)號及牌號、交貨狀態(tài)、尺寸規(guī)格、爐號、鋼板號、交貨重量、標(biāo)準(zhǔn)中規(guī)定的各項(xiàng)試驗(yàn)結(jié)果、簽發(fā)日期、質(zhì)量管理部門負(fù)責(zé)人簽字等。

15.2

檢驗(yàn)文件的類型應(yīng)符合GB/T 18253-2000中規(guī)定。

16

其它

附錄B(資料性附錄)提供了鋼的焊接性方面信息。

附錄A

(規(guī)范性附錄)

理論計(jì)重時的重量計(jì)算方法

表 A.1

|

計(jì) 算 順 序 |

計(jì) 算 方 法 |

結(jié) 果 修 約 |

|

基本重量kg/(mm. m2) |

7.85(厚度1mm,面積1m2的重量) |

- |

|

單位重量kg/ m2 |

基本重量kg/(mm. m2)×厚度(mm) |

修約至四位有效數(shù)字

鋼 |

|

鋼板面積 m2 |

寬度(m)×長度(m) |

修約至四位有效數(shù)字 |

|

1張鋼板的重量 kg |

單位重量(kg/ m2 )×鋼板面積(m2 ) |

修約至三位有效數(shù)字,當(dāng)超過1000kg時,修約至kg的整數(shù)位。 |

|

總重量 kg |

各張鋼板重量之和 |

修約至kg的整數(shù)位 |

|

附錄B

(資料性附錄)

鋼的焊接性

C.1

鋼的焊接性是指鋼在傳統(tǒng)焊接方法下(如手工電弧焊、埋弧焊、熔化極氣體保護(hù)焊、不熔極氣體保護(hù)焊、電阻焊、等離子弧焊、電子束焊、激光焊等),鋼被焊接成形的相對難易程度。

C.2

鋼在焊接熱循環(huán)過程中,焊縫和母材中可能產(chǎn)生某些脆性不良組織結(jié)構(gòu),導(dǎo)致焊縫和母材產(chǎn)生脆性開裂。對鋼而言,最主要焊接問題是冷裂紋。

C.3

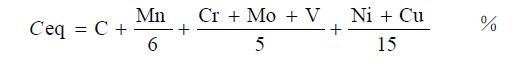

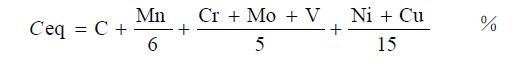

鋼的冷裂紋敏感性通常稱為淬硬性。淬硬性可通過很多方法進(jìn)行測定。最常用的方法是碳當(dāng)量法。

C.4

碳是鋼中最主要的淬硬元素,碳當(dāng)量的計(jì)算是把鋼中的碳含量和主要合金元素(如錳、釩等)對淬硬性的影響折算相應(yīng)的碳含量后進(jìn)行累加。

C.5

最常用的碳當(dāng)量公式是國際焊接學(xué)會(IIW)的碳當(dāng)量公式,大量的生產(chǎn)實(shí)踐已經(jīng)證明,它適用于大多數(shù)常用的碳錳鋼和低合金鋼。

碳當(dāng)量的計(jì)算方法,其中,化學(xué)成分的質(zhì)量百分?jǐn)?shù)是基于熔煉分析的結(jié)果。

C.6

對于低碳鋼、低合金鋼,當(dāng)鋼主要通過微合金化和熱處理手段強(qiáng)化時,也可用其它公式更精確判定鋼的淬硬性和冷裂紋敏感性

C.7

對多數(shù)普通結(jié)構(gòu)用鋼,不必規(guī)定碳當(dāng)量的最大極限。然而,在某種特定情況下,用戶可規(guī)定碳當(dāng)量的最大值。

C.8

用戶選擇合適的碳當(dāng)量時,應(yīng)考慮以下對焊接接頭質(zhì)量有影響的因素:

a) 焊接接頭的拘束度,母材的厚度;

b)

焊接填充材料和母材的強(qiáng)度匹配;

c) 焊縫熔敷金屬中擴(kuò)散氫的含量;

d) 預(yù)熱溫度和道次間溫度;

e)

填充金屬和母材本身的純凈度;

f) 焊接時的線能量。

C.9

一般認(rèn)為,碳當(dāng)量低的鋼不易產(chǎn)生焊接接頭的開裂問題。但是,如對C.8中所列因素考慮不周,同樣會導(dǎo)致焊縫或母材熱影響區(qū)的開裂。

C.10

碳當(dāng)量僅僅是對潛在焊接接頭質(zhì)量問題的定性評估,它不是決定焊接接頭質(zhì)量的唯一因素。實(shí)際生產(chǎn)中,必須選擇合適的焊接規(guī)范。

附加說明:

本標(biāo)準(zhǔn)代替Q/BQB

600-2004。

本標(biāo)準(zhǔn)與Q/BQB600-2004相比主要變化如下:

—— 規(guī)范性引用文件中引用了GB/T

222-2006,GB/T 8170-2008;

—— 增加了控制軋制CR的代號;

——

按GB/T709-2006修改了尺寸、外形、重量及允許公差的規(guī)定;

——

修改了鋼板理論計(jì)重時的厚度計(jì)算。

本標(biāo)準(zhǔn)的附錄A為規(guī)范性附錄,附錄B為資料性附錄。

本標(biāo)準(zhǔn)由寶山鋼鐵股份有限公司質(zhì)量部提出。

本標(biāo)準(zhǔn)由寶山鋼鐵股份有限公司質(zhì)量部起草。

本標(biāo)準(zhǔn)起草人

黃錦花。

本標(biāo)準(zhǔn)于2004年首次發(fā)布。

|