焊接鋼管的生產方法與工藝流程

一、 直縫埋弧焊鋼管

1、直縫埋弧焊管特點簡介

直縫埋弧焊管的生產工藝靈活可生產范圍內的任何規(guī)格與壁厚,生產效率較高頻直縫焊鋼管、螺旋焊鋼管要低。直縫埋弧焊管最大優(yōu)勢就在于可以生產高頻鋼管、螺旋鋼管、甚至無縫鋼管都不能生產的規(guī)格型號。直縫埋弧焊管生產成本比高頻鋼管、螺旋鋼管要高,但比起無縫鋼管價格優(yōu)惠空間很大。直縫埋弧焊管可以生產高頻鋼管以及螺旋鋼管不能生產的材質,比如高頻鋼管通常是生產國內常用規(guī)格,并批量生產庫存,通常材質為:Q195、Q235、Q345......,其他較硬鋼板材質高頻設備和螺旋設備目前國內還不能生產。直縫埋弧焊管在國內的重型鋼結構工程和流體管道工程,基礎打樁工程中得到廣范應用。

2、制管工藝及主要設備

1)成型前工序及主要設備

鋼板→真空吊→鋼板超聲波檢測→銑邊→預彎。

預彎機:鋼板的預彎分為輥式預彎和模壓式預彎兩種,如下圖所示。

圖1 輥式預彎機和模壓式預彎機結構示意圖

2)JCO成型工序及設備

J成型→C成型→O成型。

鋼板經(jīng)輸送輥道送入油壓床定位后,第一次將1/3板寬經(jīng)上下模具成型,稱為“J成型”;第二次成型另一端1/3板寬,稱為“C成型”;最后從板中央成型剩下1/3板寬,得到一圓管筒形狀,稱為“O成型”。

圖2 JCO成型工藝示意圖

a)“O”沖壓成型 b)“C”沖壓成型 c)“J”沖壓成型

3)成型后工序

預焊(CO2保護焊)→焊引(熄)弧板→內焊→外焊→去引(熄)弧板→吸渣→整圓→X射線檢測→超聲波檢測→前水沖洗→全管體機械擴徑→后水沖洗→矯直→水壓試驗→超聲波檢測→管端焊縫修磨→機械修端→X射線檢測→管端X射線檢測→管端超聲波檢測→管端磁粉檢測→稱重與測量→成品檢驗→外防腐→內防腐→噴標→包裝入庫。

預焊設備:預焊設備包括送進與合縫裝置、焊接操作機、焊接系統(tǒng)和電控系統(tǒng)。成型后的鋼管通過送進裝置送到合縫裝置和焊接系統(tǒng)進行焊接。預焊裝置如圖3所示。

圖3 鋼管預焊系統(tǒng)

鋼管內面焊接設備:鋼管吊入焊機定位后,利用一前端裝設導輪的直桿,將其至于焊道處導引焊接保持一直線,直桿前端裝設焊條押送機,押送焊絲及焊機到輸送箱,使焊劑靠自重下落,直桿再由臺車載送按焊接速度緩緩后退。

鋼管外面焊接設備:鋼管吊入焊機定位后,利用一臺車載送焊絲押送機及焊機輸送盤,并使焊藥靠自重下落,對焊接處起保護作用,臺車按焊接速度緩緩移動。圖4為埋弧焊簡圖。

圖4 埋弧焊示意圖

整圓、擴徑、矯直機:整圓由來自上下輥動力傳動的壓延力,強迫壓縮鋼管通過整圓機,并使鋼管在屈服點下永久變形。

擴徑機屬于直縫金屬焊管整形設備,它是用錐體擴脹頭,在鋼管內擴脹,達到消除鋼管的成型壓力和焊接應力,并保證直縫焊鋼管全長段真徑大小一致,設備由小車,擴脹器,工作套筒,固定座,油缸,潤滑站,臺架,液壓站,電控系統(tǒng)組成,擴脹器設置在小車,擴脹器由工作套筒連接在油缸上,擴脹器是由擴脹頭,擴脹塊,導向盤,拉桿等組成。通過分段式機械擠脹工藝保證直縫金屬焊管外形定徑,消除應力的大型設備。矯直機通過壓力或矯直輥對棒材等進行擠壓使其改變直線度。

超聲波檢查設備:在水壓試驗前后均需對焊道進行超聲波檢查。

二、直縫高頻電阻焊鋼管

1、直縫高頻電阻焊鋼管(ERW)與直縫埋弧焊鋼管(UOE)對比

1)原材料和生產能力的差別

ERW鋼管原材料是熱軋鋼卷,UOE鋼管原材料是冷軋鋼板。因此,ERW鋼管可以實現(xiàn)連續(xù)流水線作業(yè),生產效率較高,生產成本低;而UOE鋼管是用鋼板來加工,無法實現(xiàn)連續(xù)流水線作業(yè),生產效率較低,生產成本高。

2)焊接區(qū)別

ERW鋼管焊接不需要加焊絲;UOE鋼管則需添加焊絲。

3)產品區(qū)別

ERW鋼管受鋼卷厚度的限制,一般可生產的最大厚度為25mm,可生產的最大口徑為660mm;而UOE鋼管可生產的最大厚度為40mm,可生產最大口徑只受鋼板寬度的限制,目前可生產最大口徑為1422mm。

4)應用區(qū)別

ERW鋼管主要應用于天然氣、成品油、原油、礦漿等陸地長輸管線。UOE鋼管主要應用于高壓的海底長輸管線、高寒地區(qū)等。

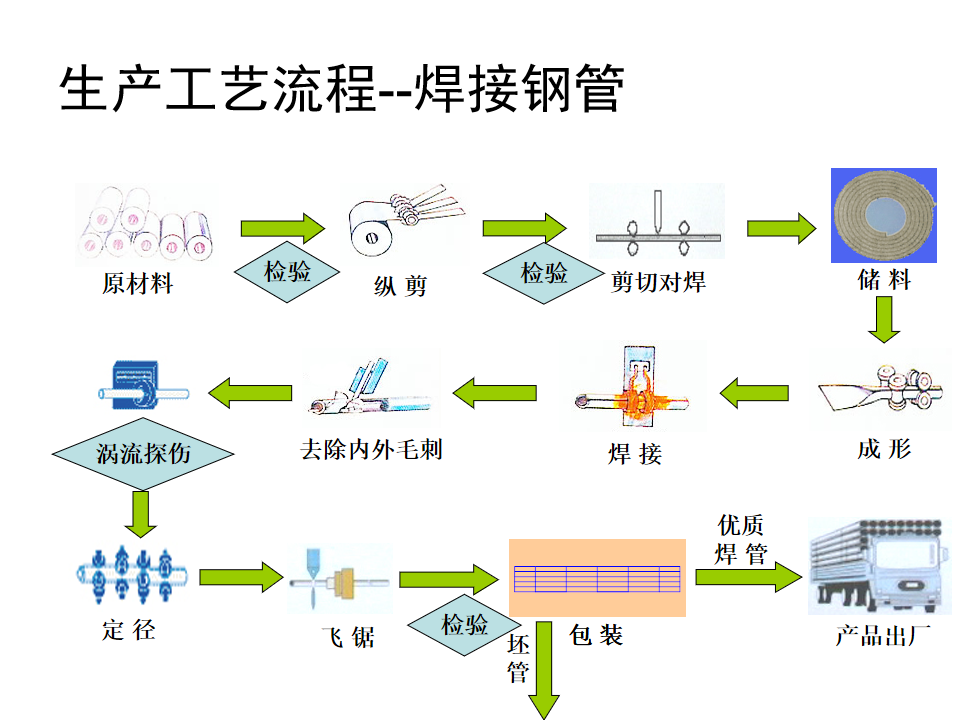

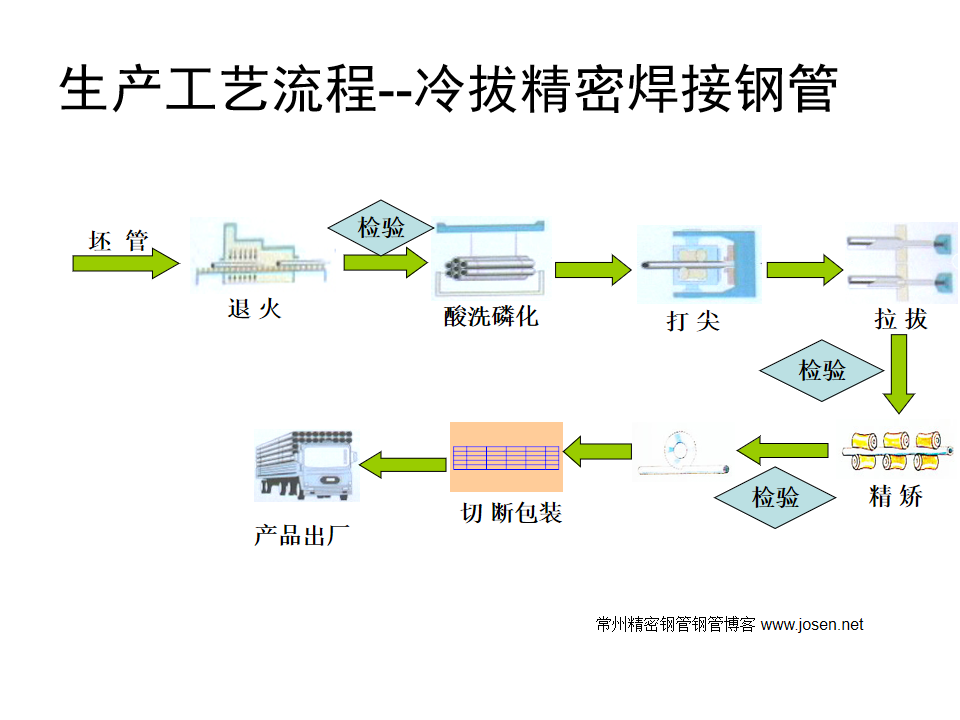

2、制管工藝及主要設備

開卷→矯平→剪切對焊→活套儲料→板探→修邊→輥式成型→高頻焊接→去內外毛刺→在線超聲波檢測→中頻退火→空冷→水冷→定徑→矯直→切斷→尺寸與外觀初檢→修端→水壓測試→全管超聲波檢測→離線焊縫超聲波檢測→管端超聲波檢測→尺寸與外觀終檢→涂防銹漆→噴標→管端保護→綜合檢查及入庫。

其中開卷機、矯平機、剪切對焊機和儲料倉是為了不間斷的提供給成型機帶鋼,提高生產效率而必不可少的設備。

剪切對焊機:將前一鋼卷的尾部與后一鋼卷的頭部剪切與對接。

活套儲料裝置:活套是保證高頻直縫焊管自動化生產不可缺少的重要設備,起到確保儲料、供料以及主軋機連續(xù)工作的作用。如下圖所示。

圖5 高頻焊接活套儲料裝置

成型過程(軋輥卷管):板子在形成管子的過程中的變形主要表現(xiàn)在連續(xù)的橫向和縱向兩個方面,而施加在其上的約束力則是通過軋輥的孔型和軋機的布置兩個方面來實施的,軋輥孔型使鋼板產生橫向變形,軋機布置使鋼板產生縱向變形。下圖所示為焊管的成型過程。

圖6 焊管成型過程示意

高頻焊接:借助高頻電流的集膚效應可以使高頻電能量集中于焊[2]件的表層,而利用鄰近效應,又可控制高頻電流流動路線的位置和范圍。當要求高頻電流集中于焊件的某一部位時,只要將導體與焊件構成電流回路并使導體靠近焊件上的這一部位,使它們相互之間構成鄰近導體,就能實現(xiàn)這個要求。高頻焊就是根據(jù)焊件結構的具體形式和特殊要求,主要運用集膚效應和鄰近效應,使焊件待焊處的表層金屬得以快速加熱而實現(xiàn)焊接。如下圖所示。

圖7 高頻焊接示意圖

三、螺旋縫埋弧焊鋼管

1、螺旋縫埋弧焊鋼管特點簡介

螺旋焊管是將低碳碳素結構鋼或低合金結構鋼鋼帶按一定的螺旋線的角度(叫成型角)卷成管坯,然后將管縫焊接起來制成,它可以用較窄的帶鋼生產大直徑的鋼管。其規(guī)格用外徑*壁厚表示,焊管應保證水壓試驗、焊縫的抗拉強度和冷彎性能要符合規(guī)定。主要用于石油、天然氣的輸送管線。

2、制管工藝及主要設備

開卷→矯平→剪切對焊→銑邊→板邊預彎→成型→內外焊→切斷→超聲波檢測→X射線檢測→管端焊縫修磨→管端擴徑→水壓測試→超聲波檢測→修端→X射線檢測→成品檢驗→噴標→入庫。

四、方、矩形管

1、方、矩形管用途

方、矩形管用途主要為建筑,機械制造,鋼鐵建設項目,造船,太陽能發(fā)電支架,鋼結構工程,電力工程,電廠,農業(yè)和化學機械,玻璃幕墻,汽車底盤,機場等。

2、制管工藝及主要設備

開卷→矯平→剪切對焊→圓盤剪邊→活套儲料→滾式成型→高頻焊接→去內外毛刺→水冷卻→整形→探傷→切斷→→涂防銹漆→檢驗→噴標→綜合檢查及入庫。

焊接鋼管生產流程圖:

【無縫鋼管生產流程】

【本站熱門文章】

| ??計算器全集 |

|---|