<fieldset id="iws6e"></fieldset>

<cite id="iws6e"></cite>

<strike id="iws6e"></strike>

合金鋼管道焊接作業(yè)指導(dǎo)書第二部分:焊接施工,包括材料驗(yàn)收、焊接工藝及流程、焊接熱處理等主要內(nèi)容,為指導(dǎo)書核心部分,需認(rèn)真閱讀。

一、焊接施工

(一)材料驗(yàn)收

對(duì)到貨的 15CrMoG合金鋼管及管件,除欲對(duì)質(zhì)量證明文件和外觀進(jìn)行驗(yàn)收外,還應(yīng)進(jìn)行 100%光譜及硬度檢測(cè),確認(rèn)材質(zhì)/鋼號(hào)/牌號(hào)/鋼級(jí)無誤和其熱處理狀態(tài)為符合退火供貨狀態(tài)要求,其硬度≤ 187HB。

(二)焊接工藝及流程

1、本工程焊接采用手工鎢極氬弧焊打底、手工電弧焊蓋面。

2、焊前預(yù)熱:預(yù)熱的目的是為減少焊縫與焊件的溫度梯度,降低焊接接頭冷卻速度,降低溫差所產(chǎn)生的淬硬組織與應(yīng)力,預(yù)熱是防止冷裂紋產(chǎn)生的有效措施之一。

(1)蒸汽管道管道材質(zhì)/鋼號(hào)/牌號(hào)/鋼級(jí)為 15CrMoG,焊前應(yīng)對(duì)其進(jìn)行預(yù)熱,預(yù)熱及層間溫度應(yīng)達(dá)到 150℃~ 200℃,預(yù)熱范圍不小于 100mm,加熱區(qū)以外的 100mm范圍內(nèi)予以保溫。

(2)點(diǎn)固焊時(shí)也應(yīng)預(yù)熱到要求的溫度,采用電加熱法,預(yù)熱應(yīng)使焊口兩側(cè)及內(nèi)外壁溫度均勻,防止局部過熱,邊加熱邊用紅外測(cè)溫儀控制其預(yù)熱溫度,如焊縫返修其預(yù)熱溫度應(yīng)比原來高。

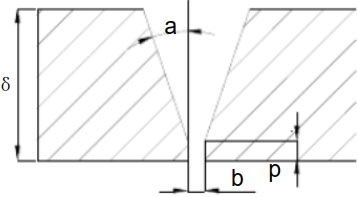

3、坡口形式按設(shè)計(jì)文件要求,如設(shè)計(jì)文件無規(guī)定時(shí),蒸汽管道管道焊口應(yīng)采用“ V”型坡口,應(yīng)用坡口機(jī)加工,坡口尺寸如下圖所示:

“V”型

圖示說明:δ為壁厚; α角 30~35 ;間隙 1~3mm;鈍邊 1~2mm;焊件對(duì)口時(shí)一般應(yīng)做到內(nèi)壁齊平,如有錯(cuò)口,其組對(duì)錯(cuò)邊量應(yīng)小于管壁厚的 10%且不大于 1mm。

4、有關(guān)焊接工藝參數(shù)

(1)氬弧焊工藝參數(shù)

| 焊層/焊道 | 母材 | 焊接方法 | 焊絲牌號(hào) (mm) |

焊絲直徑 (mm) |

極性 | 焊接電流 (A) |

電壓 (V) |

焊接速度 Cm/min |

| 1 | 15CrMoG | GTAW | H08CrMoA | φ2.5 | 直流正接 | 150-180 | 14-16 | 8-12 |

(2)手工電弧焊工藝參數(shù)

| 焊層/焊道 | 母材 | 焊接方法 | 焊絲牌號(hào) (mm) |

焊較直徑 (mm) |

極性 | 焊接電流 (A) |

電壓 (V) |

焊接速度 Cm/min |

| 2 | 15CrMoG | SMAW | R307 (E5515-B2) |

3.2 | 直流反接 | 90-110 | 22-24 | 10~12 |

| 3 | 15CrMoG | SMAW | R307 (E5515-B2) |

3.2 | 直流反接 | 90-110 | 22-24 | 10~12 |

5、由于氬弧焊時(shí)對(duì)雜質(zhì)較為敏感,因此焊件在組裝前應(yīng)將焊口表面及附近 20mm母材內(nèi)、外壁的油、漆、垢、銹等清理干凈,直至發(fā)出金屬光澤。

6、 焊口的局部間隙過大時(shí),應(yīng)設(shè)法休整到規(guī)定的尺寸,嚴(yán)禁在間隙內(nèi)加填塞物。

7、除設(shè)計(jì)規(guī)定的冷拉口外,其余焊口應(yīng)禁止用強(qiáng)力對(duì)口更不允許利用熱膨脹法對(duì)口,以妨引起附加應(yīng)力。

8、焊接施工過程中包括對(duì)口裝配、施焊、熱處理和檢驗(yàn)等四道工序,本道符合要求后方可進(jìn)行下道工序,否則禁止下道工序的施工。

9、 蒸汽管道組對(duì)焊接時(shí)由于管徑較大,因此定位焊縫應(yīng)具有一定的長度 (15~20mm)和厚度(2~2.5mm),然后進(jìn)行打底焊。再進(jìn)行填充蓋面,施焊順序同打底焊,其間應(yīng)注意層間清理及質(zhì)量檢查。

10、為防止裂紋的產(chǎn)生,打底焊縫應(yīng)具有足夠的厚度( 2~2.5mm),打底焊后要及時(shí)填充蓋面,當(dāng)天焊完。打底焊、蓋面焊最好由兩名焊工對(duì)稱焊接完成。

11、 焊口焊完之后把熔渣、飛濺物清理干凈,經(jīng)外觀自檢合格后施焊焊工在焊縫附近打上自己的鋼印代號(hào)。

12、施工過程中嚴(yán)禁在管子上隨便引弧、焊接支架、吊耳等。

13、管子焊接時(shí),管內(nèi)不得有穿堂風(fēng)。

14、因?yàn)?15CrMoG耐熱鋼裂紋傾向較大,所以焊接時(shí)應(yīng)設(shè)法減小焊縫的拘束度,盡量在自由狀態(tài)下焊接,以免因剛性過大而引起過大內(nèi)應(yīng)力而導(dǎo)致焊縫產(chǎn)生裂紋。為此,除了要求班組在施工時(shí)嚴(yán)格按照焊接工藝指導(dǎo)書的焊接順序與方向施焊外,還要注意不要對(duì)焊件進(jìn)行強(qiáng)制固定。所以施工時(shí)應(yīng)先將管道在自由狀態(tài)下對(duì)接好,并且坡口達(dá)到要求及焊縫預(yù)熱溫度( 150~ 200℃),符合要求后方可施焊。第一層為鎢極氬弧焊打底,第二、三層位手工電弧焊蓋面。焊接過程中層間溫度不應(yīng)低于預(yù)熱溫度,這樣才能保證焊接接頭不致產(chǎn)生淬硬甚至裂紋。但也不能過高,以免過燒使晶粒粗大,降低性能。(保持層間溫度有和預(yù)熱溫度同樣的作用,如果只注意預(yù)熱而不保持層間溫度,預(yù)熱也就失去意義。因?yàn)轭A(yù)熱只能保證第一層焊縫的施焊溫度,在以后各層施焊時(shí),層間溫度就是其預(yù)熱溫度。)每焊完一次必須用砂輪機(jī)清根以防止夾渣。焊縫最好一次成型,如有斷續(xù)焊縫,必須重新預(yù)熱。在氬弧焊時(shí),應(yīng)做好防風(fēng)措施以防止焊縫產(chǎn)生氣孔。每焊完一道焊縫必須用保溫材料將焊縫包裹好,以防止焊縫冷卻太快產(chǎn)生裂紋。

二、焊接熱處理

(一)作業(yè)項(xiàng)目概述

為降低焊接接頭的殘余應(yīng)力,改善焊縫的組織與性能,多數(shù)合金鋼管需要進(jìn)行焊接熱處理作業(yè)。但是,凡采用氬弧焊或低氫型焊條,焊前預(yù)熱和焊后適當(dāng)緩冷的下列部件可免做焊后熱處理。

(二)作業(yè)準(zhǔn)備

① 主要?jiǎng)趧?dòng)力計(jì)劃

熱處理工 2 人,電工 1 人,配合人員 2 人。

② 熱處理人員要求

焊接熱處理人員必須經(jīng)過專業(yè)培訓(xùn)并取得資格證書,做到持證上崗且具備良好的安全意識(shí)和質(zhì)量意識(shí)。

③ 熱處理人員應(yīng)按照《火力發(fā)電廠焊接熱處理技術(shù)規(guī)程》 DL/T819 的有關(guān)規(guī)定履行相應(yīng)的職責(zé)。

④ 填寫熱處理施工工藝卡并經(jīng)過專業(yè)負(fù)責(zé)人簽字,方可熱處理焊口。

⑤ 應(yīng)嚴(yán)格執(zhí)行熱處理施工技術(shù)措施及工藝卡進(jìn)行操作,做到操作無誤,記錄準(zhǔn)確。

⑥ 主要施工機(jī)具設(shè)備:

| 序號(hào) | 名稱 | 型號(hào)/規(guī)格 | 單位 | 數(shù)量 | 備注 |

| 1 | 熱處理控制柜 | 臺(tái) | 1 | ||

| 2 | 電加熱帶 | 273、377 | 件 | 2 | |

| 3 | 電加熱繩 | SCD | m | 6 | |

| 4 | 電源電纜 | 16 mm2 | m | 30 | |

| 5 | 熱電偶 | 根 | 3 | ||

| 6 | 補(bǔ)償導(dǎo)線 | 根 | 2 | ||

| 7 | 硅酸錯(cuò)針刺毯 | 6000*600*25 | 件 | 4 | |

| 8 | 鋼絲鉗 | 把 | 1 | ||

| 9 | 鐵絲 | 4# | kg | 2 |

⑦ 施工所用的防護(hù)用品質(zhì)量合格,數(shù)量能保證連續(xù)性施工。

⑧ 施工所需消耗性材料全部到位,施工中注意節(jié)約。

(三)作業(yè)條件

① 使用的機(jī)械設(shè)備及工器具處于正常狀態(tài)。

② 施工道路應(yīng)暢通無阻、照明滿足要求。

③ 防風(fēng)、雨、滑等設(shè)施齊全。

④ 高空作業(yè)平臺(tái)架板牢固可靠。

⑤ 防火器具齊全。

⑥ 各類作業(yè)記錄表格滿足作業(yè)質(zhì)量記錄要求。

⑦ 防火器具齊全。

⑧ 進(jìn)行施工技術(shù)(安全)交底,員工熟知工藝流程、安全措施、質(zhì)量要求等各項(xiàng)內(nèi)容。

(四)熱處理作業(yè)程序

熱處理前準(zhǔn)備 -> 熱處理控制柜溫度調(diào)節(jié) -> 加熱帶及保溫被綁縛 -> 升溫加熱 -> 保溫 -> 降溫

1、管道材質(zhì)/鋼號(hào)/牌號(hào)/鋼級(jí)為 15CrMoG,規(guī)格為 D377× 13、D273× 9,熱處理溫度按下表執(zhí)行。

| 材質(zhì)/鋼號(hào)/牌號(hào)/鋼級(jí) | 溫度(℃) | 厚度(mm) | 厚度(mm) |

| ≤12.5 | >12.5~25 | ||

| 恒溫時(shí)間(h) | 恒溫時(shí)間(h) | ||

| 15CrMoG | 670~700 | 1/2 | 1 |

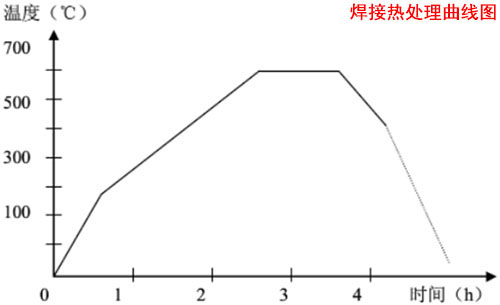

焊后立即進(jìn)行局部高溫回火處理,升溫、降溫速度,6250/δ (單位為℃ /h ,δ為焊件厚度)且不大于 300℃ /h 。降溫時(shí),300℃以下可不控制。具體看熱處理卡。

15CrMoG焊接熱處理卡片

| 焊接方法 | GTAW+SMAW | |||

| 焊接材料 | 焊條 | R307 | ||

| 焊絲 | H08CrMoA | |||

| 焊條烘干溫度 * 時(shí)間 | (350-400)*2h | |||

| 坡口加工 | 方法 | 機(jī)械加工 | ||

| 坡口角度 | 60±5° | |||

| 坡口鈍邊 | 1.5±0.5 | |||

| 焊前預(yù)熱溫度(℃) | 150-200 | |||

| 焊前預(yù)熱方法 | 電加熱 | |||

| 管內(nèi)保護(hù) | 充Ar | |||

| 規(guī)范參數(shù) | 線能量適當(dāng)增大,一個(gè)焊口應(yīng)連續(xù)焊完 | |||

| 層間溫度(℃) | ≥150-200 | |||

| 后熱 | 立即300- 350℃,恒溫30min,保溫緩冷 | |||

| 焊后熱處理 | 熱處理溫度(℃) | 670-700 | ||

| 恒溫時(shí)間 | φ 377x13 | 1h | ||

| φ 273x9 | 0.5h | |||

| 加熱速度(℃/h) | (200±10)℃/h | |||

| 冷卻速度(℃/h) | 300以上:(200±10) ℃/h , 300℃以下:空冷 | |||

2、具體采用電加熱器包繞焊縫,用硅酸鋁棉層保溫,保溫層厚度 50mm,溫度控制采用電加熱器自動(dòng)控溫儀控制。

3、對(duì)主管道與接管的焊接(如管座),應(yīng)按主管的壁厚計(jì)算焊接熱處理的升、降溫速度。

4、對(duì)返修焊件的恒溫時(shí)間按焊件的名義厚度計(jì)算,名義厚度如表1。

表1 焊件名義厚度的計(jì)算

| 焊縫高度或返修焊厚度h/mm | 焊件的名義厚度 δ/mm |

| h<5mm | δ=3h+5 |

| h=5mm~10mm | δ=2h+10 |

| h>10mm | δ=h+20 |

5、熱處理的加熱寬度,從焊縫中心算起,每側(cè)不小于管子壁厚的 3 倍,且不小于 60 mm。對(duì)于特殊位置的焊口如三通、閥門及焊口邊緣有障礙物時(shí)候,可用履帶型加熱帶和繩型加熱帶結(jié)合使用。

6、熱處理的保溫寬度,從焊縫中心算起,每側(cè)不小于管子壁厚的 5 倍,且每側(cè)應(yīng)比加熱器的安裝寬度增加不少于 100mm, 以減少溫度梯度。保溫厚度以 40-60mm為宜,所用儀表、熱電及附件,應(yīng)根據(jù)計(jì)量要求進(jìn)行標(biāo)定或校驗(yàn)。

7、熱處理方法

熱處理的加熱方法采用遠(yuǎn)控履帶式電阻加熱方法,具體使用方法如下 :

(1)把熱電偶固定在焊縫上,熱電偶探頭與焊縫接觸好,然后把加熱帶包在焊縫上,用保溫材料包扎好,接通電源進(jìn)行處理。

(2)熱處理時(shí),管道的臨時(shí)支撐應(yīng)在熱處理完畢后及時(shí)拆除,管道的冷拉焊口臨時(shí)固定應(yīng)在熱處理完畢后拆除,承重部位的焊縫在處理前應(yīng)加臨時(shí)支撐,以防在處理過程中產(chǎn)生變形。立管的加熱帶應(yīng)防止其下落。恒溫時(shí),在加熱范圍內(nèi)任意兩點(diǎn)間溫差應(yīng)低于 50℃。

(3)焊接接頭熱處理后,應(yīng)做好記錄和標(biāo)記,并打上熱處理工的鋼印代號(hào)或永久標(biāo)記,并經(jīng)業(yè)主與監(jiān)理人員共同驗(yàn)收簽字認(rèn)可。

(4)本工程中需要焊后進(jìn)行熱處理焊口為:

| 序號(hào) | 規(guī)格 | 材質(zhì)/鋼號(hào)/牌號(hào)/鋼級(jí) | 熱處理溫度(℃) | 保溫時(shí)間(h) |

| 1 | D377×13 | 15CrMoG | 670~700 | 1 |

| 2 | D273×9 | 15CrMoG | 670~700 | 1/2 |

(5)有冷裂紋傾向的焊件,當(dāng)焊接工作停止后,若不能立即進(jìn)行焊后熱處理,應(yīng)進(jìn)行后熱。后熱恒溫度為 300℃ ~400℃,保溫時(shí)間為 2h~4h,使焊縫緩慢冷卻。

(6)進(jìn)行熱處理時(shí),測(cè)溫點(diǎn)應(yīng)對(duì)稱布置在焊縫中心兩側(cè),且不得小于兩點(diǎn)。焊接接頭熱處理時(shí)應(yīng)同步做好記錄,熱處理完畢后應(yīng)做好標(biāo)識(shí)。

8、常用鋼的預(yù)熱溫度為:

表2 常用鋼的預(yù)熱溫度

| 鋼種 | 管材 | 板材 | ||

| 厚度/mm | 預(yù)熱溫度/℃ | 厚度/mm | 預(yù)熱溫度/℃ | |

| 含碳量≤0.35%的碳素鋼及其鑄件 | ≥26 | 100~200 | ≥30 ≥28 |

100~150 |

| C-Mn (16Mn 16MnR) | ≥15 | 150~200 | ||

| Mn-V(15MnV 15MnVNR 18MnMoNbR) | ||||

| 0.5Cr~0.5Mo (12CrMo) | — | — | ≥15 | 150~200 |

| 1Cr~0.5Mo(15CrMo ZG20 CrMo ) | ≥10 | 150~250 | ||

| 1.5Mn-0.5Mo-V(14MnMoV 18MnMonbg) | — | — | ||

| 1Cr~0.5Mo-V | — | 200~300 | — | — |

| 1.5Cr~Mo-V ( 15 Cr1Mo1V ) 2Cr~0.5Mo-VW( 12Cr2MoWVB ) 1.75Cr-0.5Mo-V 2.25Cr-1Mo(12Cr2Mo 10CrMo910) 3Cr-1Mo-Vti(12Cr3MoVSiTiB) |

≥6 | 250~350 | ||

| 9CMM0-V | — | 250~300 | ||

| 12Cr-1Mo,9C-1Mo | 350~400 | |||

| 1Cr5Mo | — | 250X: | ||

| ZG15Cr1Mo1V | 60℃~100℃ (冷焊時(shí))、100℃~150℃ (熱焊時(shí)) | |||

| ZG15Cr2Mo1 | 60℃~100℃ (冷焊時(shí))、150℃~200℃ (熱焊時(shí)) | |||

| ZG20CrMoV | 250℃~300℃ (熱焊時(shí)) | |||

注 1:

(1)表中的溫度為根據(jù)壁厚確定的最低預(yù)熱溫度。當(dāng)采用鎢極氬弧焊打底時(shí),可按下限溫度降低 50℃預(yù)熱。

(2)壁厚大于或等于 6mm的合金鋼管子或,大板件在負(fù)溫下焊接時(shí),應(yīng)比最低的預(yù)熱溫度高 20℃ ~50℃。壁厚小于 6mm的低合金鋼管子及壁厚大于 15mm的碳素鋼管子,在負(fù)溫下焊接,也應(yīng)適當(dāng)預(yù)熱。

(3)承壓件與非承壓件焊接時(shí),應(yīng)按承壓件進(jìn)行預(yù)熱。接管座與主管焊接進(jìn),應(yīng)按主管進(jìn)行預(yù)熱。

注2:對(duì)外徑小于 60mm,壁厚小于 6mm的管子,采用氬弧焊時(shí),預(yù)熱溫度為 50℃ ~100℃

9、工藝質(zhì)量要求

(1)焊接熱處理的工藝參數(shù)在控制范圍內(nèi),并有自動(dòng)記錄曲線。

(2)熱電偶應(yīng)無損害和位移。

(3)焊件表面無裂紋,無異常。

(4)熱處理后的焊縫需要進(jìn)行硬度測(cè)試。熱處理后的焊縫硬度一般不超過母材布氏硬度的 125%,熱影響區(qū)硬度值不大于母材硬度,檢驗(yàn)數(shù)量不少于熱處理焊口總數(shù)的 10%。如果用硬度儀測(cè)得哪條焊縫及熱影響區(qū)的硬度值不符合要求,則應(yīng)及時(shí)進(jìn)行重新熱處理。

(5)經(jīng)焊接工藝評(píng)定,且具有與作業(yè)指導(dǎo)書規(guī)定相符的熱處理自動(dòng)記錄曲線圖的焊接接頭,可免去硬度測(cè)定,需要時(shí)硬度檢查。

(五)質(zhì)量檢查與技術(shù)文件

1、質(zhì)量檢查,焊接熱處理升溫前應(yīng)進(jìn)行下列檢查:

(1)加熱及測(cè)溫設(shè)備、器具是否符合工藝要求;

(2)加熱裝置的布置、溫度控制分區(qū)是否合理;

(3)加熱范圍是否符合標(biāo)準(zhǔn)及規(guī)范要求,保溫層的寬度、厚度是否合適;

(4)溫度測(cè)點(diǎn)的安裝方法、位置和數(shù)量是否符合工藝要求;

(5)設(shè)定的加熱溫度、恒溫時(shí)間、升、降溫速度等是否符合工藝要求;

(6)是否符合現(xiàn)場(chǎng)安全要求。

2、焊接熱處理后自檢要求

(1)工藝參數(shù)在控制范圍以內(nèi),并有自動(dòng)記錄曲線;

(2) 熱電偶無損壞、無位移;

(3) 焊接熱處理記錄曲線與工藝卡吻合;

(4) 焊件表面無裂紋、無異常。

3、硬度檢驗(yàn)應(yīng)符合下列規(guī)定

(1)當(dāng)熱處理自動(dòng)記錄曲線與工藝卡不符或無自動(dòng)記錄曲線時(shí),應(yīng)做硬度檢查,硬度檢查結(jié)果應(yīng)符合 DL5007-1992中 8.06 條和 DL/T 752-2001 中 8.5 條或其他規(guī)程、工藝文件的要求。

(2)應(yīng)對(duì)焊接接頭的焊縫和母材進(jìn)行硬度檢驗(yàn)。當(dāng)管道直徑大于或等于 273mm時(shí),檢驗(yàn)部位不少于兩處,各檢驗(yàn)部位應(yīng)周向均勻分布。若采用里氏硬度計(jì)檢驗(yàn),其檢驗(yàn)方法和表示方法應(yīng)符合 GB/T 17394-19981 的要求。

(3)硬度檢查結(jié)果超過規(guī)范規(guī)定范圍時(shí),應(yīng)找原因,采取措施。如果重新熱處理,則應(yīng)在熱處理后重新檢驗(yàn)硬度。

4、技術(shù)文件

(1)焊接熱處理自動(dòng)記錄曲線。

(2)焊接熱處理記錄。

(3)硬度檢驗(yàn)報(bào)告。

(4)計(jì)量器具測(cè)量記錄

a 測(cè)量用的設(shè)備應(yīng)按規(guī)范要求進(jìn)行檢定,有檢定報(bào)告,確保測(cè)量準(zhǔn)確,并在有效期內(nèi);

b 測(cè)量過程要嚴(yán)格控制,按《試驗(yàn)控制程序》執(zhí)行。

現(xiàn)場(chǎng)焊接熱處理曲線圖如下:

5、以上工序均完成后,盡心試壓、保溫、試車工作。